Wie virtuelle Abbilder mit KI-Agenten zusammenspielen und Pilotprojekte beschleunigen

Warum digitale Zwillinge jetzt entscheidend sind

Der Maschinenbau steht vor einem Wendepunkt: steigende Komplexität, Fachkräftemangel und die Forderung nach höherer Effizienz zwingen Unternehmen, neue Wege zu gehen. Der digitale Zwilling – ein virtuelles Abbild einer realen Maschine oder Anlage – wird dabei zum zentralen Werkzeug. In Verbindung mit KI-Agenten, die eigenständig Entscheidungen treffen können, entsteht eine neue Dimension der Automatisierung. Besonders wichtig: Mit digitalen Zwillingen lassen sich Pilotprojekte schneller validieren, Fehler frühzeitig erkennen und Innovationszyklen deutlich verkürzen.

Was ist ein digitaler Zwilling?

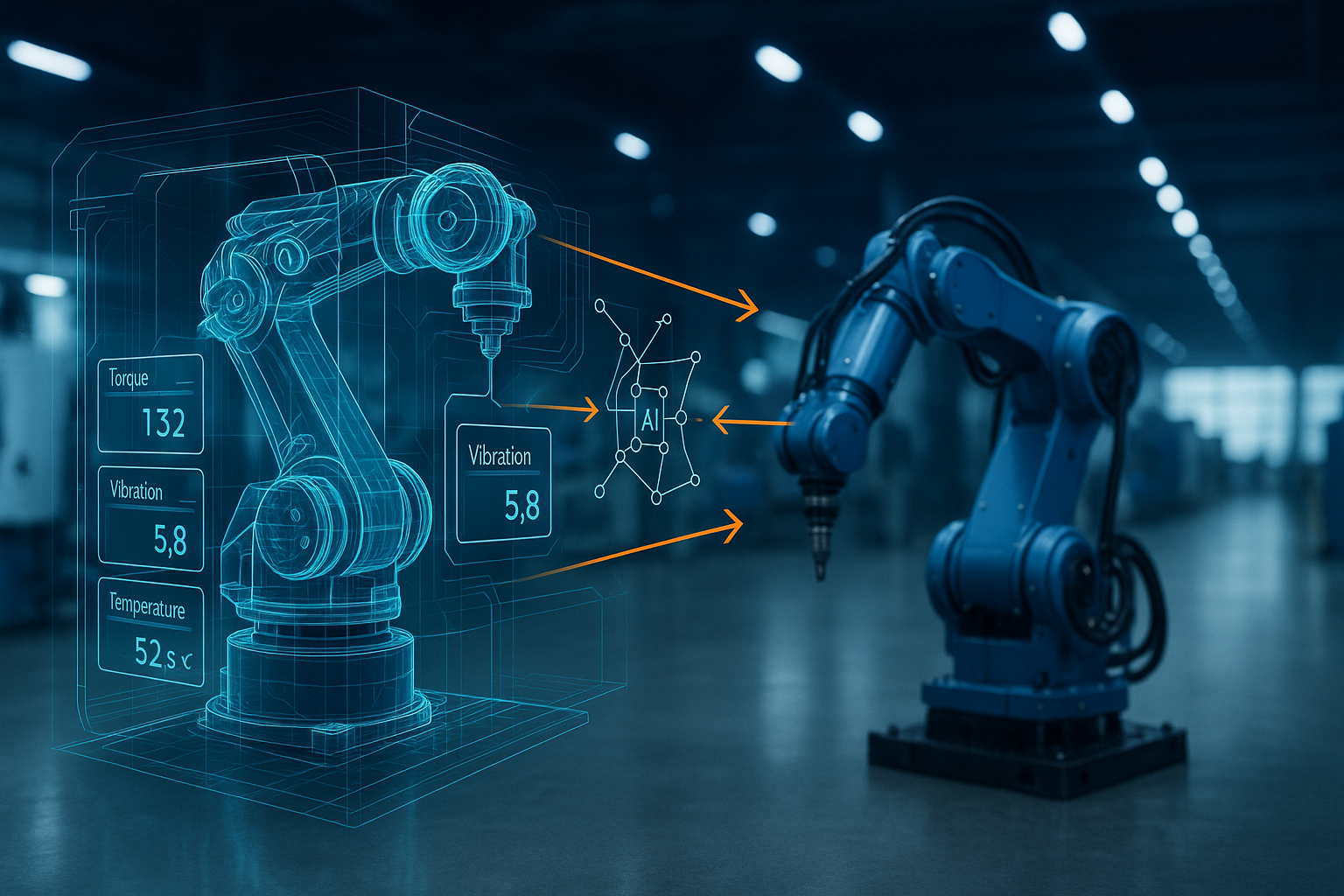

Ein digitaler Zwilling ist weit mehr als ein CAD-Modell. Er vereint Geometrie (Konstruktion, Fertigung), Physik (Material, Dynamik), Echtzeit-Sensorik (z. B. Drehmoment, Vibration, Temperatur) und historische Daten (Wartung, Nutzung, Störungen). So entsteht ein lebendes Modell, das sich kontinuierlich mit der Realität abgleicht.

Zusammenspiel mit KI-Agenten

Digitale Zwillinge erzeugen Daten – KI-Agenten interpretieren und handeln. Beispiele: Predictive Maintenance (Agenten erkennen Muster und lösen Wartungen aus), autonome Steuerung (Parameter in Echtzeit), virtuelle Entwicklung & Test (Szenarien und Grenzfälle im Modell, bevor Prototypen entstehen). Ergebnis: Systeme, die proaktiv Entscheidungen treffen.

Vorteile für Maschinenbau-KMUs

- Geringere Investitionsrisiken: Virtuelle Pilotphasen minimieren Umbauten.

- Schnellere Markteinführung: Entwicklungszeiten sinken signifikant.

- Wissenssicherung: Know-how bleibt im Modell dokumentiert.

- Flexibilität: Agenten simulieren Varianten und schlagen die beste Lösung vor.

Praxisbeispiel: Virtuelle Inbetriebnahme

Ein Sondermaschinenbauer setzte die Inbetriebnahme eines neuen Systems zunächst vollständig im digitalen Zwilling um: ~30 % weniger Stillstand, weniger späte Konstruktionsänderungen und ein KI-Agent, der Lastspitzen automatisch identifizierte und die Steuerungslogik optimierte.

So startest du: Roadmap fürs Pilotprojekt

Mini-FAQ

Sind digitale Zwillinge nur für Konzerne? Nein. KMUs starten mit einer Baugruppe/Maschine und skalieren.

Wie hoch ist der Aufwand? Hängt von Datenlage (CAD, Sensorik, Historie) und Schnittstellen ab; sauber strukturierte Daten beschleunigen.

Welche Software? Kommerzielle Suiten (Siemens, Dassault, PTC) oder Open-Source-Bausteine; wichtig sind Datenqualität und Change Management.

Fazit

Digitale Zwillinge sind der direkte Weg zu autonomen Systemen im Maschinenbau. In Kombination mit KI-Agenten beschleunigen sie Entwicklung und Inbetriebnahme, senken Kosten und schaffen neue Service-Modelle. Für KMUs lohnt sich der Einstieg mit einem klar abgegrenzten Pilot – messbar, schlank und skalierbar.