Warum passt eine Welle nicht in die Bohrung, obwohl beide Durchmesser korrekt bemaßt sind? Die Antwort liegt oft nicht in den Maßen selbst, sondern in der Form: Die Bohrung ist oval statt rund, die Welle gekrümmt statt gerade. Maßtoleranzen allein reichen nicht aus – geometrische Toleranzen sind unverzichtbar für funktionssichere Konstruktionen.

Die Konsequenzen fehlender oder falscher geometrischer Tolerierung sind gravierend: Bauteile passen nicht zusammen trotz korrekter Maße, Lager laufen unrund und versagen vorzeitig, Dichtungen werden undicht durch schiefe Flächen. Gleichzeitig führen zu enge geometrische Toleranzen zu dramatisch steigenden Fertigungskosten: Eine Halbierung der Toleranz vervierfacht typischerweise die Fertigungskosten. Studien zeigen, dass funktionsgerechte Tolerierung die Fertigungskosten um 7-10 % senken kann.

In diesem Artikel lernen Sie:

- Die 4 Kategorien geometrischer Toleranzen und wann Sie welche benötigen

- Wie Sie Toleranzrahmen korrekt lesen und in Zeichnungen eintragen

- Praktische Anwendungsbeispiele mit Berechnungen und Bezügen

- Mess- und Prüfverfahren für geometrische Toleranzen

- Wie Sie Kosten durch funktionsgerechte Tolerierung optimieren

Was sind geometrische Toleranzen und wann brauche ich sie?

Geometrische Toleranzen (auch Form- und Lagetoleranzen genannt) begrenzen die zulässigen Abweichungen von der idealen geometrischen Form und Lage eines Bauteils. Sie ergänzen Maßtoleranzen und sind immer dann erforderlich, wenn Maße allein die Funktion nicht sicherstellen können.

Der Unterschied zwischen Maß- und geometrischer Toleranz

Ein Beispiel verdeutlicht den Unterschied:

💡 Beispiel: Lagersitz mit Ø50 mm H7

Situation: Welle Ø50 mm g6 soll in Lagerbohrung Ø50 mm H7 passen (Spielpassung für Gleitlager)

Maßtoleranz H7:

Bohrung: Ø50+0,0250 mm → Durchmesser darf zwischen 50,000-50,025 mm liegen

Problem: Die Bohrung kann Ø50,010 mm messen (innerhalb Maßtoleranz ✓), aber:

- Oval sein (Ø50,010 mm in eine Richtung, Ø50,020 mm in die andere)

- Konisch sein (oben Ø50,005 mm, unten Ø50,015 mm)

- Gekrümmt verlaufen (Achse nicht gerade)

Konsequenz ohne geometrische Toleranzen: Welle klemmt trotz korrekter Maße, Lager läuft unrund, vorzeitiger Verschleiß

Lösung mit geometrischer Toleranz:

Rundheit Ø0,01 mm → Querschnitt darf maximal 0,01 mm von perfektem Kreis abweichen

Zylinderform Ø0,02 mm → Gesamte Mantelfläche muss zwischen zwei koaxialen Zylindern mit 0,02 mm Abstand liegen

Ergebnis: Funktion sichergestellt, Lager läuft einwandfrei

Die vier Kategorien geometrischer Toleranzen nach DIN EN ISO 1101

Geometrische Toleranzen sind in vier Hauptkategorien unterteilt, je nachdem was sie tolerieren:

| Kategorie | Was wird toleriert? | Typische Anwendung | Bezug nötig? |

|---|---|---|---|

| Formtoleranzen | Form eines einzelnen Elements | Wie rund ist ein Kreis? Wie gerade eine Kante? | Nein |

| Richtungstoleranzen | Ausrichtung zu einem Bezug | Ist Bohrung parallel/rechtwinklig zur Grundfläche? | Ja, 1 Bezug |

| Ortstoleranzen | Position relativ zu Bezügen | Wo liegt die Bohrung genau? Symmetrie? | Ja, 1-3 Bezüge |

| Lauftoleranzen | Abweichung bei Rotation um Achse | Schlägt eine Welle beim Drehen aus? | Ja, 1 Achse |

Formtoleranzen: Die Form eines Elements begrenzen

Formtoleranzen begrenzen Abweichungen von der idealen geometrischen Form eines einzelnen Elements. Sie benötigen keinen Bezug, da sie nur das Element selbst betreffen.

Die 6 Formtoleranzen im Überblick

| Symbol | Toleranzart | Toleranzzone | Anwendung |

|---|---|---|---|

| ⎯ | Geradheit | Zwei parallele Geraden mit Abstand t | Wellenkanten, Führungsschienen |

| ▭ | Ebenheit | Zwei parallele Ebenen mit Abstand t | Dichtflächen, Auflageflächen |

| ○ | Rundheit | Zwei konzentrische Kreise mit radialem Abstand t | Lagersitze, Dichtungen |

| ⌭ | Zylinderform | Zwei koaxiale Zylinder mit radialem Abstand t | Wellen, Bohrungen (Kombination aus Rundheit + Geradheit) |

| ⌓ | Linienprofil | Zwei Hülllinien an Kugeln mit Durchmesser t | Komplexe Konturen, Freiformflächen |

| ⌒ | Flächenprofil | Zwei Hüllflächen an Kugeln mit Durchmesser t | 3D-Freiformflächen, Turbinenschaufeln |

💡 Berechnungsbeispiel: Rundheit einer Lagerbohrung

Gegeben: Lagerbohrung Ø50 mm H7, Toleranzangabe: Rundheit ○ 0,01 mm

Bedeutung: An jeder beliebigen Stelle entlang der Bohrung muss der Querschnitt zwischen zwei konzentrischen Kreisen mit 0,01 mm radialem Abstand liegen

Messung mit Koordinatenmessgerät (KMG):

1. Querschnitt in Höhe h = 10 mm messen (20 Messpunkte am Umfang)

2. Kleinsten umschließenden Kreis (LSC = Least Squares Circle) berechnen

3. Größten eingeschriebenen Kreis berechnen

4. Differenz der Radien = Rundheitsabweichung

Messergebnis:

Rmax (größter Radius) = 25,008 mm

Rmin (kleinster Radius) = 25,001 mm

Rundheitsabweichung = (25,008 – 25,001) = 0,007 mm

Bewertung: 0,007 mm < 0,01 mm → Rundheit innerhalb Toleranz ✓

Praktische Bedeutung: Bei Rundheitsabweichung von 0,007 mm auf Ø50 mm bedeutet das, der Querschnitt ist nicht perfekt rund, sondern etwa 0,014 % oval. Für ein Gleitlager noch akzeptabel, für ein hochpräzises Kugellager (Rundheit ○ 0,002 mm) wäre es Ausschuss.

Geradheit vs. Ebenheit: Wann was?

Beide Toleranzen werden oft verwechselt, haben aber unterschiedliche Anwendungen:

- Geradheit (⎯): Für Linien, Kanten, Achsen → 1D-Element

Beispiel: Wellenkante darf maximal 0,05 mm von gerader Linie abweichen - Ebenheit (▭): Für Flächen → 2D-Element

Beispiel: Dichtfläche darf maximal 0,02 mm von perfekter Ebene abweichen

✗ Problem: Verwechslung von Rundheit und Zylinderform

Problem: Nur Rundheit toleriert, aber Bohrung ist konisch → Rundheit in jedem Querschnitt OK, aber Bohrung trotzdem unbrauchbar

Symptom: Welle passt oben, aber unten nicht. Lager läuft unrund trotz erfüllter Rundheitstoleranz.

✓ Lösung:

Zylinderform ist die Summentoleranz aus Rundheit + Geradheit der Mantellinie

- Für Lagersitze: Immer Zylinderform tolerieren, nicht nur Rundheit

- Zylinderform ⌭ 0,02 mm beinhaltet automatisch, dass Rundheit und Geradheit jeweils ≤ 0,02 mm sein müssen

- Faustregel: Zylinderform-Toleranz ca. 1,5-2× so groß wie reine Rundheitstoleranz wählen

Richtungstoleranzen: Ausrichtung zu einem Bezug

Richtungstoleranzen begrenzen die Abweichung von einer idealen Ausrichtung (Winkel) zu einem Bezugselement. Sie benötigen immer genau einen Bezug.

Die 3 Richtungstoleranzen

| Symbol | Toleranzart | Toleranzzone | Typischer Winkel |

|---|---|---|---|

| ⫽ | Parallelität | Zwei parallele Ebenen/Geraden, parallel zum Bezug, Abstand t | 0° |

| ⊥ | Rechtwinkligkeit | Zwei parallele Ebenen/Geraden, rechtwinklig zum Bezug, Abstand t | 90° |

| ∠ | Neigung | Zwei parallele Ebenen/Geraden, im Winkel α zum Bezug, Abstand t | Beliebig (z.B. 30°, 45°, 60°) |

💡 Praxisbeispiel: Rechtwinkligkeit einer Bohrung

Situation: Bohrung Ø10 mm H7 muss senkrecht auf Grundfläche A stehen (Schraubenbohrung)

Toleranzangabe: ⊥ 0,05 A

Bedeutung: Die Achse der Bohrung muss innerhalb eines Zylinders mit Ø0,05 mm liegen, der senkrecht auf der Bezugsfläche A steht

Messung:

1. Grundfläche A als Bezug definieren (3-Punkt-Auflage)

2. Bohrungsachse mit KMG ermitteln (mindestens 4 Messpunkte am Umfang, an 2 Höhen)

3. Rechtwinkligkeitsabweichung = maximaler Abstand der Ist-Achse zur idealen senkrechten Achse

Messergebnis: Rechtwinkligkeitsabweichung = 0,03 mm bei Bohrungstiefe 30 mm

Interpretation:

Winkelabweichung α = arctan(0,03 / 30) = arctan(0,001) ≈ 0,06° = 3,4 Winkelminuten

Bewertung: 0,03 mm < 0,05 mm → Rechtwinkligkeit innerhalb Toleranz ✓

Praktische Auswirkung: Bei einer M10-Schraube mit 40 mm Länge ergibt sich durch die Schiefstellung eine seitliche Verschiebung am Kopf von ca. 0,04 mm. Für normale Verschraubungen unkritisch, bei Passschrauben könnte es zum Problem werden.

Parallelität: Häufigste Richtungstoleranz

Parallelität wird benötigt, wenn zwei Elemente zueinander parallel verlaufen müssen:

- Zwei Bohrungen parallel zueinander (für Durchgangswelle)

- Führungsflächen parallel zur Grundfläche (Linearführung)

- Passflächen parallel zueinander (Gehäusedeckel)

Typische Toleranzwerte in der Praxis:

- Grobe Parallelität (Maschinengestell): ⫽ 0,2-0,5 mm auf 500 mm Länge

- Mittlere Parallelität (Führungen): ⫽ 0,05-0,1 mm auf 300 mm Länge

- Feine Parallelität (Präzisionsführungen): ⫽ 0,01-0,02 mm auf 200 mm Länge

Ortstoleranzen: Position relativ zu Bezügen festlegen

Ortstoleranzen begrenzen die Abweichung eines Elements von seiner theoretisch exakten Position relativ zu einem oder mehreren Bezügen. Sie sind die am häufigsten verwendeten geometrischen Toleranzen in Baugruppen.

Die 3 Ortstoleranzen

| Symbol | Toleranzart | Toleranzzone | Anwendung |

|---|---|---|---|

| ⌖ | Position | Kreis/Zylinder/Quader mit theoretisch exakter Lage | Bohrungsbilder, Passstifte, Gewinde |

| ◎ | Koaxialität/Konzentrizität | Zylinder/Kreis um Bezugsachse mit Durchmesser t | Wellenabsätze, mehrstufige Bohrungen |

| ⌯ | Symmetrie | Zwei parallele Ebenen symmetrisch zur Bezugsebene, Abstand t | Nuten, Passfedern, Keile |

💡 Berechnungsbeispiel: Positionstoleranz im Lochbild

Situation: 4× Bohrung Ø6 mm H7 als Rechteck 80×60 mm, Position relativ zu Bezugskante A-B

Toleranzangabe: ⌖ Ø0,1 A│B (theoretisch exakte Maße: 80,0 × 60,0 mm)

Bedeutung: Die Achse jeder Bohrung muss innerhalb eines Zylinders mit Ø0,1 mm liegen, der an der theoretisch exakten Position (80,0 × 60,0 mm von A und B) steht

Messung:

1. Bezugskanten A und B definieren (als Bezugssystem X-Y)

2. Bohrungsmittelpunkte mit KMG messen

3. Abstand zur Soll-Position berechnen

Messergebnis Bohrung 1:

Soll-Position: X = 80,00 mm, Y = 60,00 mm

Ist-Position: X = 80,03 mm, Y = 59,98 mm

Abweichung ΔX = +0,03 mm, ΔY = -0,02 mm

Radiale Abweichung = √(0,03² + 0,02²) = √0,0013 = 0,036 mm

Bewertung: 0,036 mm < Ø0,1 mm / 2 = 0,05 mm → Position innerhalb Toleranz ✓

Interpretation: Bei Positionstoleranz Ø0,1 mm darf die Bohrungsachse maximal 0,05 mm (Radius!) von Soll-Position abweichen. Die gemessene Abweichung von 0,036 mm liegt sicher innerhalb der Toleranz mit Spielraum von 0,014 mm.

Theoretisch exakte Maße (TED)

Bei Ortstoleranzen werden Positionen durch theoretisch exakte Maße (TED) definiert. Diese werden in rechteckigen Rahmen eingetragen und haben per Definition die Toleranz ±0 mm.

Koaxialität vs. Konzentrizität: Der Unterschied

Beide Begriffe werden oft synonym verwendet, haben aber technisch unterschiedliche Bedeutungen:

- Koaxialität (◎): Die Achsen zweier zylindrischer Elemente müssen auf gemeinsamer Achse liegen

Anwendung: Wellenabsätze, Lagersitze auf einer Welle - Konzentrizität: Die Mittelpunkte zweier kreisförmiger Elemente (in einer Ebene) müssen übereinstimmen

Anwendung: Konzentrische Kreise in einer Fläche

In der Praxis wird meist Koaxialität verwendet, da Wellen und Bohrungen räumliche Elemente sind.

Lauftoleranzen: Abweichungen bei Rotation begrenzen

Lauftoleranzen begrenzen die Abweichung eines rotierenden Bauteils bei Drehung um eine Bezugsachse. Sie sind essentiell für rotierende Maschinenelemente.

Die 4 Lauftoleranzen

| Symbol | Toleranzart | Was wird geprüft? | Anwendung |

|---|---|---|---|

| ↗ | Rundlauf | Radiale Abweichung in einer Messebene senkrecht zur Achse | Wellen, Zahnräder, Riemenscheiben |

| ⊣ | Planlauf | Axiale Abweichung einer Fläche senkrecht zur Achse | Flansche, Kupplungen, Scheiben |

| ⤾ | Gesamtrundlauf | Radiale Abweichung über gesamte Länge gleichzeitig | Lange Wellen, Spindeln |

| ⤿ | Gesamtplanlauf | Axiale Abweichung über gesamte Fläche gleichzeitig | Große Flansche, Bremsscheiben |

💡 Praxisbeispiel: Rundlaufmessung an einer Welle

Situation: Antriebswelle Ø40 mm, Lagersitz mit Toleranzangabe: Rundlauf ↗ 0,02 A-B

Bedeutung: Wenn die Welle um die Bezugsachse A-B rotiert, darf die radiale Abweichung (gemessen senkrecht zur Achse) in jeder beliebigen Messebene maximal 0,02 mm betragen

Messung:**

1. Welle in Präzisionsspindel einspannen (Bezugsachse A-B = Spindelachse)

2. Messuhr radial an Lagersitz ansetzen

3. Welle eine vollständige Umdrehung drehen

4. Differenz zwischen maximalem und minimalem Messuhrausschlag = Rundlaufabweichung

Messergebnis:

Maximaler Ausschlag: +0,008 mm

Minimaler Ausschlag: -0,006 mm

Rundlauf = 0,008 – (-0,006) = 0,014 mm

Bewertung: 0,014 mm < 0,02 mm → Rundlauf innerhalb Toleranz ✓

Praktische Bedeutung: Bei 3.000 U/min bedeutet eine Rundlaufabweichung von 0,014 mm:

- Fliehkraft-induzierte Schwingungen mit Frequenz 50 Hz

- Bei Wellenmasse 2 kg und Exzentrizität 0,007 mm (halber Rundlauf): Fliehkraft ≈ 1,2 N

- Für Präzisionslager akzeptabel, für Hochgeschwindigkeitsspindeln (> 10.000 U/min) zu hoch

✗ Problem: Rundlauf vs. Gesamtrundlauf verwechselt

Problem: Nur Rundlauf toleriert, aber Welle hat „Welligkeit“ über die Länge → Rundlauf in jeder Ebene OK, aber Gesamtrundlauf nicht eingehalten

Symptom: Welle läuft unrund trotz erfüllter Rundlauftoleranz in Einzelmessungen. Lager verschleißt vorzeitig.

✓ Lösung:

- Rundlauf (↗) prüft nur in einer Messebene – Welle kann „schlängeln“

- Gesamtrundlauf (⤾) prüft gesamte Mantelfläche gleichzeitig – keine Welligkeit erlaubt

- Faustregel: Bei Wellen über 5× Durchmesser Länge: Gesamtrundlauf verwenden

- Gesamtrundlauf-Toleranz ca. 1,5-2× größer wählen als einfache Rundlauf-Toleranz

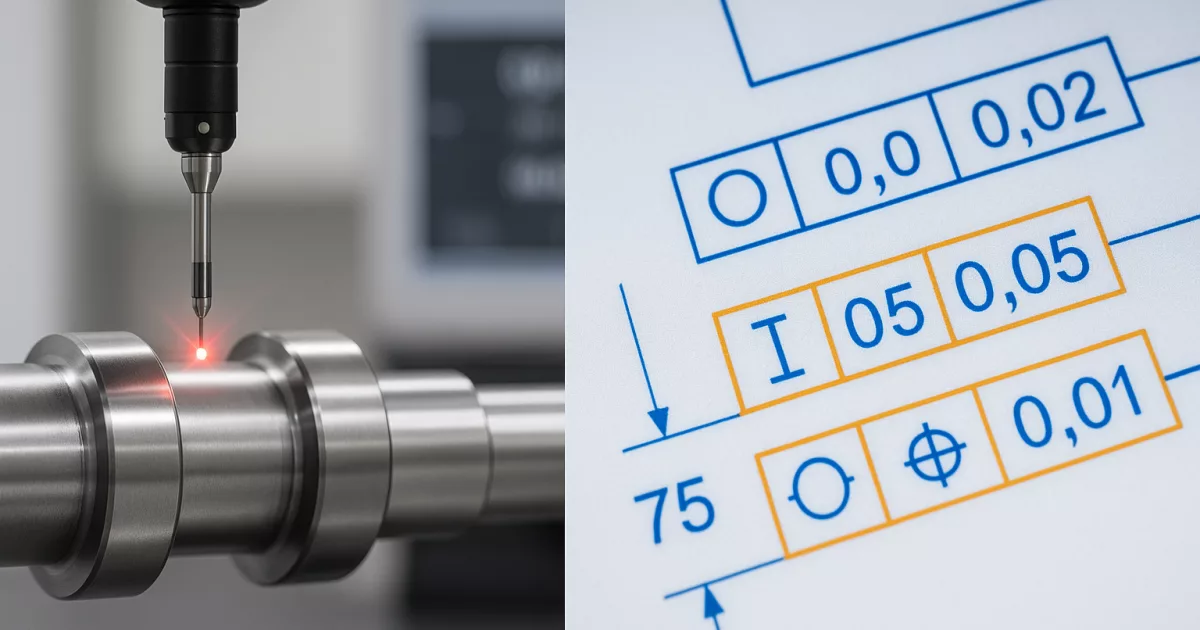

Toleranzrahmen richtig lesen und eintragen

Geometrische Toleranzen werden in genormten Toleranzrahmen dargestellt. Das korrekte Lesen und Eintragen ist essentiell für eindeutige Zeichnungen.

Aufbau eines Toleranzrahmens

Ein Toleranzrahmen besteht aus mehreren Feldern, die von links nach rechts gelesen werden:

| Feld | Inhalt | Bedeutung | Pflicht? |

|---|---|---|---|

| 1 | Symbol | Art der geometrischen Toleranz | Ja |

| 2 | Toleranzwert | Zulässige Abweichung in mm (bei Durchmesser mit Ø davor) | Ja |

| 3 | Bezug(e) | Buchstabe(n) der Bezugselemente | Nur bei Richtungs-, Orts- und Lauftoleranzen |

| 4 | Modifizierer | Ⓜ (Maximum-Material), Ⓛ (Minimum-Material), etc. | Optional |

💡 Beispiele für Toleranzrahmen

Beispiel 1: Rundheit

│○│0,01│

Bedeutung: Rundheit maximal 0,01 mm (kein Bezug nötig bei Formtoleranz)

Beispiel 2: Rechtwinkligkeit

│⊥│0,05│A│

Bedeutung: Rechtwinkligkeit maximal 0,05 mm zum Bezug A

Beispiel 3: Position mit Durchmesser

│⌖│Ø 0,1│A│B│C│

Bedeutung: Positionstoleranz Durchmesser 0,1 mm (Toleranzzone = Zylinder), Bezüge A, B und C bilden Bezugssystem

Beispiel 4: Koaxialität mit Maximum-Material-Bedingung

│◎│Ø 0,02 Ⓜ│A│

Bedeutung: Koaxialität Ø0,02 mm zum Bezug A, bei Maximum-Material-Bedingung (komplexer, siehe ISO 2692)

Bezugssysteme: Das Koordinatensystem definieren

Bezüge definieren das Koordinatensystem, von dem aus geometrische Toleranzen gemessen werden. Die Reihenfolge der Bezüge ist entscheidend:

- Primärbezug (erster Buchstabe): Definiert Hauptebene, legt 3 Freiheitsgrade fest

- Sekundärbezug (zweiter Buchstabe): Definiert Richtung in der Hauptebene, legt 2 weitere Freiheitsgrade fest

- Tertiärbezug (dritter Buchstabe): Definiert Position entlang der Richtung, legt letzten Freiheitsgrad fest

Mess- und Prüfverfahren für geometrische Toleranzen

Die Prüfung geometrischer Toleranzen erfordert spezielle Messverfahren und -geräte. Die Wahl hängt von Toleranzart, Toleranzwert und Bauteilgröße ab.

Messgeräte im Vergleich

| Messgerät | Geeignet für | Genauigkeit | Kosten (ca.) |

|---|---|---|---|

| Messuhr/Messtaster | Rundlauf, Planlauf, einfache Parallelität | 0,001-0,01 mm | 100-500 € |

| Messplatte mit Prüfmitteln | Ebenheit, Geradheit, Parallelität | 0,005-0,02 mm | 500-2.000 € |

| Formtester | Rundheit, Geradheit, Zylinderform | 0,0001-0,001 mm | 15.000-50.000 € |

| Koordinatenmessgerät (KMG) | Alle geometrischen Toleranzen | 0,001-0,005 mm | 50.000-300.000 € |

| Optisches Messsystem | 2D-Geometrien, Profile, kleine Teile | 0,001-0,01 mm | 30.000-150.000 € |

| Lasertracker | Große Bauteile (> 1 m), Baugruppen | 0,01-0,05 mm | 80.000-200.000 € |

Koordinatenmessgerät (KMG): Der Allrounder

Das KMG ist das vielseitigste Messmittel für geometrische Toleranzen. Es tastet das Bauteil mit einem Messtaster ab und berechnet geometrische Abweichungen softwaregestützt.

Typischer Messablauf am KMG:

- Bauteil auf Messtisch aufspannen und ausrichten

- Bezugselemente antasten und als Koordinatensystem definieren

- Zu prüfende Geometrie mit ausreichend Messpunkten antasten (min. 5-20 je nach Element)

- Software berechnet Abweichung nach ISO 1101

- Ergebnis mit Toleranzwert vergleichen → IO (in Ordnung) oder NIO (nicht in Ordnung)

Anzahl Messpunkte (Richtwerte):

- Ebene: 5-10 Punkte (mindestens 3 für Ebenenberechnung)

- Kreis/Bohrung: 5-8 Punkte bei Ø < 50 mm, 8-12 Punkte bei Ø > 50 mm

- Zylinder: 8-12 Punkte am Umfang × 2-3 Höhen = 16-36 Punkte

- Komplexe Konturen: 20-50 Punkte je nach Komplexität

Formtester für Rundheit und Zylinderform

Formtester sind spezialisierte Geräte für hochpräzise Rundheits- und Geradheitsmessungen. Das Bauteil rotiert auf einem Präzisionsdrehteller, während ein Sensor die Kontur abtastet.

Vorteile: 10-100× genauer als KMG (bis 0,0001 mm), ideal für Lager- und Dichtflächen

Nachteile: Nur für rotationssymmetrische Teile, teuer, spezialisiert

Kosten geometrischer Toleranzen: Funktionsgerecht tolerieren

Geometrische Toleranzen haben direkten Einfluss auf Fertigungskosten und Prüfaufwand. Zu enge Toleranzen verteuern unnötig, zu weite gefährden die Funktion.

Der Zusammenhang zwischen Toleranz und Kosten

Als Faustregel gilt: Halbierung der Toleranz vervierfacht die Fertigungskosten. Der Zusammenhang ist nicht linear, sondern exponentiell.

| Toleranzklasse | Beispiel Rundheit | Fertigungsverfahren | Relative Kosten |

|---|---|---|---|

| Grob | ○ 0,1 mm | Drehen Standard | 1,0× |

| Mittel | ○ 0,05 mm | Drehen + Schlichten | 1,5× |

| Fein | ○ 0,01 mm | Schleifen | 3-4× |

| Sehr fein | ○ 0,005 mm | Feinschleifen + Läppen | 6-8× |

| Präzision | ○ 0,001 mm | Honen + Superfinish | 15-25× |

💡 Kostenbeispiel: Lagersitz mit unterschiedlichen Rundheits-Toleranzen

Bauteil: Welle Ø50 mm, Lagersitz 80 mm lang, Material C45 vergütet, Serie 1.000 Stück

Variante 1: Standard-Gleitlager

Rundheit ○ 0,05 mm, Zylinderform ⌭ 0,1 mm

Fertigung: Drehen + Schlichten

Bearbeitungszeit: 8 Min/Stück

Prüfung: Stichprobe 10% mit Messuhr (2 Min/Stück)

Kosten pro Stück: 12 € Fertigung + 0,30 € Prüfung = 12,30 €

Variante 2: Wälzlager (übliche Anforderung)

Rundheit ○ 0,01 mm, Zylinderform ⌭ 0,02 mm

Fertigung: Drehen + Hartdrehen/Schleifen

Bearbeitungszeit: 12 Min/Stück

Prüfung: 100% mit Formtester (3 Min/Stück)

Kosten pro Stück: 18 € Fertigung + 4,50 € Prüfung = 22,50 €

Variante 3: Präzisionslager (zu eng für normale Anwendung!)

Rundheit ○ 0,002 mm, Zylinderform ⌭ 0,005 mm

Fertigung: Drehen + Härten + Schleifen + Honen

Bearbeitungszeit: 25 Min/Stück

Prüfung: 100% mit Formtester + KMG-Stichprobe (5 Min/Stück)

Kosten pro Stück: 38 € Fertigung + 7,50 € Prüfung = 45,80 €

Kostenvergleich:

- Variante 2 vs. Variante 1: +83% Kosten (+10,20 €/Stück)

- Variante 3 vs. Variante 1: +272% Kosten (+33,50 €/Stück)

- Bei 1.000 Stück Gesamtmehrkosten: 10.200 € (V2) bzw. 33.500 € (V3)

Fazit: Für Standard-Gleitlager ist Variante 1 ausreichend und spart 33.500 € gegenüber unnötig enger Präzisionstolerierung. Nur bei echter Präzisionsanwendung (Hochgeschwindigkeitsspindel) ist Variante 3 gerechtfertigt.

Funktionsgerechte Tolerierung: Die 5-Schritte-Methode

So bestimmen Sie die richtige geometrische Toleranz für Ihr Bauteil:

- Funktion analysieren: Was muss das Bauteil leisten? Welche geometrischen Eigenschaften sind funktionskritisch?

- Kritische Elemente identifizieren: Welche Flächen/Achsen müssen präzise sein? Lagersitze, Dichtflächen, Passflächen

- Mindestanforderung berechnen: Aus Spiel/Übermaß und Funktion die minimale Genauigkeit ableiten

- Sicherheitsfaktor addieren: Typisch 20-30% Reserve gegenüber theoretischem Minimum

- Fertigbarkeit prüfen: Ist die Toleranz mit vorhandenen Fertigungsverfahren wirtschaftlich erreichbar?

Die 7 häufigsten Fehler bei geometrischen Toleranzen

✗ Fehler 1: Geometrische Toleranzen komplett vergessen

Problem: Nur Maßtoleranzen eingetragen, keine geometrischen Toleranzen. Ergebnis: Form und Lage sind undefiniert, Bauteile funktionieren nicht wie erwartet.

Symptom: Welle passt dimensionell, aber Lager läuft unrund. Flansch ist maßlich korrekt, aber undicht durch schiefe Fläche.

✓ Lösung:

- Checkliste für jede Zeichnung: Welche Funktionsflächen brauchen geometrische Toleranzen?

- Mindestens: Lagersitze (Rundheit/Zylinderform), Dichtflächen (Ebenheit/Planlauf), Passflächen (Parallelität/Rechtwinkligkeit)

- Allgemeintoleranzen nach ISO 2768 Teil 2 können helfen, aber reichen bei funktionskritischen Flächen nicht aus

✗ Fehler 2: Zu enge Toleranzen ohne funktionale Notwendigkeit

Problem: „Sicherheitshalber“ werden überall enge Toleranzen vergeben. Ergebnis: Explodierende Fertigungs- und Prüfkosten ohne Funktionsgewinn.

Symptom: Ausschussrate hoch, Nacharbeit teuer, Lieferzeiten lang – obwohl Bauteile funktional in Ordnung wären.

✓ Lösung:

- Toleranzen immer funktionsbasiert wählen, nicht „aus Gefühl“

- Fragen Sie: Was passiert wenn die Toleranz doppelt so groß ist? Wenn nichts passiert → Toleranz lockern

- Prototypen mit lockeren Toleranzen bauen und Funktion testen, dann schrittweise verschärfen wo nötig

- Bei Unsicherheit: Mit Fertigungsabteilung sprechen – die wissen, was wirtschaftlich machbar ist

✗ Fehler 3: Bezüge fehlen oder sind falsch gewählt

Problem: Orts- oder Richtungstoleranz ohne Bezugsangabe oder mit ungeeignetem Bezug. Ergebnis: Toleranz ist nicht messbar oder bringt nichts für die Funktion.

Symptom: Prüfer weiß nicht, wo er messen soll. Bauteile passen nicht zusammen, obwohl Einzelprüfung IO zeigte.

✓ Lösung:

- Jede Richtungs-, Orts- und Lauftoleranz braucht mind. einen Bezug

- Bezug muss funktionsrelevant sein: Meist die Fläche, mit der das Bauteil montiert wird

- Bezug muss messbar und stabil sein: Große Flächen besser als kleine, ebene besser als gekrümmte

- Reihenfolge der Bezüge beachten: Primär → Sekundär → Tertiär entsprechend Montagereihenfolge

✗ Fehler 4: Rundheit statt Zylinderform bei Lagern/Bohrungen

Problem: Nur Rundheit toleriert, aber Zylinder kann konisch oder gebogen sein. Ergebnis: Lager klemmt oder läuft einseitig.

Symptom: Rundheit OK in Einzelmessung, aber Welle passt nicht über gesamte Länge. Lager frisst nach kurzer Laufzeit.

✓ Lösung:

- Bei Wellen und Bohrungen > 2× Durchmesser Länge: Immer Zylinderform ⌭ statt nur Rundheit ○

- Zylinderform umfasst automatisch Rundheit + Geradheit der Mantellinie

- Toleranzwert Zylinderform ca. 1,5-2× so groß wie reine Rundheit wählen (beides kontrollieren kostet mehr)

✗ Fehler 5: Positionstoleranz ohne theoretisch exakte Maße

Problem: Positionstoleranz ⌖ vergeben, aber Position mit normalen (tolerierten) Maßen bemaßt. Ergebnis: Doppelte Tolerierung, Unklar heit über zulässigen Bereich.

Symptom: Diskussionen mit Fertigung: „Darf ich innerhalb der Maßtoleranz ODER der Positionstoleranz sein, oder beides zusammen?“

✓ Lösung:

- Bei Positionstoleranz: Position IMMER mit theoretisch exakten Maßen (im Rechteck-Rahmen) bemaßen

- Theoretisch exakt bedeutet: Maß hat per Definition Toleranz ±0, tatsächliche Toleranz kommt nur aus Positionstoleranz

- Beispiel: Bohrung bei 80 (theoretisch exakt) mit ⌖ Ø0,2 → Bohrung darf 79,9-80,1 mm von Bezug entfernt sein

✗ Fehler 6: Geometrische Toleranz größer als Maßtoleranz

Problem: Rundheit ○ 0,05 mm bei Bohrung Ø10 H7 (Maßtoleranz 0,015 mm). Ergebnis: Rundheit ist wirkungslos, da Maßtoleranz enger ist.

Symptom: Geometrische Toleranz wird nie ausgenutzt, bringt keinen Mehrwert, erzeugt nur Prüfaufwand.

✓ Lösung:

- Geometrische Toleranz sollte 30-60% der Maßtoleranz betragen

- Wenn geometrische Toleranz größer als Maßtoleranz: Entweder weglassen (Maßtoleranz begrenzt automatisch auch Form) oder Maßtoleranz lockern

- Prüfen Sie: Welche Toleranz ist funktionskritisch? Diese enger wählen, die andere als Folge

✗ Fehler 7: Prüfbarkeit nicht bedacht

Problem: Toleranz vergeben, die mit verfügbaren Prüfmitteln nicht oder nur sehr aufwändig messbar ist. Ergebnis: Teile können nicht abgenommen werden oder Prüfung kostet mehr als Fertigung.

Symptom: Teile liegen monatelang, weil KMG-Kapazität fehlt. Prüfkosten explodieren. 100% Prüfung unmöglich.

✓ Lösung:

- Vor Toleranzvergabe klären: Welche Prüfmittel sind verfügbar? Welche Genauigkeit haben sie?

- Messgerät sollte 10× genauer sein als Toleranz – sonst ist Toleranz nicht sinnvoll prüfbar

- Bei engen Toleranzen (< 0,01 mm): Externe Prüfung einplanen oder Invest in Messgerät kalkulieren

- Alternative: Statistische Prozessregelung (SPC) statt 100% Prüfung bei Serienteilen

Häufig gestellte Fragen (FAQ)

Wann brauche ich geometrische Toleranzen und wann reichen Maßtoleranzen?

Maßtoleranzen allein reichen aus bei: einfachen Bauteilen ohne Paarung (Abdeckungen, Blechteile), nicht-funktionskritischen Flächen, groben Anforderungen. Geometrische Toleranzen sind zusätzlich erforderlich bei: Passungen und Lagersitzen (Rundheit, Zylinderform), Dichtflächen (Ebenheit, Planlauf), mehreren Bohrungen zueinander (Position, Parallelität), rotierenden Teilen (Rundlauf, Koaxialität), Führungen und Gleitflächen (Geradheit, Parallelität). Faustregel: Sobald ein Bauteil mit einem anderen zusammenarbeiten muss, sind geometrische Toleranzen meist erforderlich.

Wie wähle ich den richtigen Toleranzwert?

Orientieren Sie sich an der Funktion, nicht an Standardwerten. Methode: (1) Berechnen Sie das erforderliche Mindestspiel oder Höchstübermaß aus der Funktion. (2) Davon 20-40% für geometrische Abweichungen reservieren. (3) Das ist Ihr maximaler Toleranzwert. (4) Prüfen Sie Fertigbarkeit – falls zu eng, Konstruktion anpassen oder Toleranz lockern. Beispiel: Gleitlager mit 0,04 mm Sollspiel → Reserve 0,015 mm für Geometrie → Rundheit max. 0,015 mm, besser 0,01 mm für Sicherheit. Typische Werte: Lagersitze Rundheit 0,005-0,02 mm, Dichtflächen Ebenheit 0,01-0,05 mm, Bohrbilder Position Ø0,1-0,3 mm.

Was ist der Unterschied zwischen Rundlauf und Planlauf?

Rundlauf (↗) misst radiale Abweichung (senkrecht zur Drehachse) – für Wellen, Lagersitze, Zahnräder. Das Bauteil rotiert um Bezugsachse, Messuhr tastet radial ab. Planlauf (⊣) misst axiale Abweichung (parallel zur Drehachse) – für Flansche, Stirnflächen, Scheiben. Das Bauteil rotiert um Bezugsachse, Messuhr tastet axial auf der Stirnfläche ab. Beide Toleranzen können am selben Bauteil vorkommen: Welle braucht Rundlauf für den Lagersitz und Planlauf für die Anlagefläche der Wellenschulter. Messung erfolgt immer während einer vollen Umdrehung, Differenz zwischen max. und min. Ausschlag = Laufabweichung.

Wie teuer ist die Prüfung geometrischer Toleranzen?

Kosten hängen von Toleranzart, Genauigkeit und Prüfmittel ab. Orientierungswerte: Messuhr-Prüfung (Rundlauf, Planlauf): 2-5 €/Teil, 2-3 Minuten. Messplatte + Prüfmittel (Ebenheit, Geradheit): 5-10 €/Teil, 5-10 Minuten. Formtester (Rundheit, Zylinderform): 10-20 €/Teil, 5-8 Minuten. KMG-Messung (alle Toleranzen): 15-40 €/Teil, 10-30 Minuten. Bei Serienteilen: Erstmusterprüfung 100%, dann Stichprobe 5-20% je nach Prozessfähigkeit. Invest in eigenes KMG ab ca. 50.000 €, amortisiert sich ab 20-30 Messungen/Woche. Externe Prüfung beim Messlabor: 80-150 €/Stunde + Anfahrt. Bei engen Toleranzen (< 0,01 mm) kann Prüfung 20-40% der Fertigungskosten ausmachen – deshalb vorher Wirtschaftlichkeit prüfen!

Kann ich geometrische Toleranzen auch für Schweißkonstruktionen verwenden?

Ja, aber mit Einschränkungen. Schweißverzug macht enge geometrische Toleranzen schwierig und teuer. Realistische Werte nach dem Schweißen ohne Nacharbeit: Ebenheit 0,5-2 mm auf 500 mm Länge, Geradheit 0,3-1 mm auf 300 mm, Rechtwinkligkeit 0,5-1,5 mm bei 200 mm Schenkellänge. Bei engeren Anforderungen: Richten nach dem Schweißen (thermisch oder mechanisch), Spanende Nachbearbeitung der Funktionsflächen (fräsen, schleifen), Schweiß-Eigenspannungen durch Glühen reduzieren. Besser: Funktionsflächen als angeschweißte, vorgefertigte Teile mit Präzisions-Maßhaltigkeit ausführen statt direkt aus Schweißkonstruktion. Bei Großstrukturen: Toleranzen funktionsgerecht weit wählen, z.B. Ebenheit 2-5 mm statt 0,5 mm.

Wie gehe ich mit Allgemeintoleranzen um?

Allgemeintoleranzen nach ISO 2768-2 (geometrische Toleranzen) sind Auffangtoleranzen für alle Elemente ohne spezielle Angabe. Vorteil: Zeichnung bleibt übersichtlich, nicht jede Fläche braucht explizite Toleranz. Nachteile: Meist zu weit für Funktionsflächen, zu eng für unkritische Flächen. Empfehlung: Allgemeintoleranz im Schriftfeld angeben (z.B. „ISO 2768-2-K“), aber alle funktionskritischen Elemente explizit tolerieren. Toleranzklassen: H (grob), K (mittel), L (fein) – für normale Maschinenbauteile meist Klasse K. Beispielwerte ISO 2768-2-K: Geradheit/Ebenheit 0,2-0,5 mm (je nach Länge), Rechtwinkligkeit/Symmetrie 0,3-1 mm. Das reicht für Gehäuse-Grundform, nicht aber für Lagersitze oder Dichtflächen – diese müssen explizit toleriert werden.

Fazit: Die wichtigsten Erkenntnisse für die Praxis

Geometrische Toleranzen sind kein „Nice-to-have“, sondern essentiell für funktionssichere Konstruktionen. Die wichtigsten Erfolgsfaktoren:

- Funktion vor Tradition: Tolerieren Sie nicht nach Gefühl oder „wie immer“, sondern funktionsbasiert. Fragen Sie bei jedem Element: Was muss es leisten?

- Die 4 Kategorien beherrschen: Formtoleranzen (keine Bezüge), Richtungstoleranzen (1 Bezug), Ortstoleranzen (1-3 Bezüge), Lauftoleranzen (Rotation um Achse).

- Zylinderform bei Lagersitzen: Nie nur Rundheit tolerieren – Zylinderform ⌭ umfasst Rundheit + Geradheit und verhindert konische oder gebogene Sitze.

- Wirtschaftlichkeit beachten: Zu enge Toleranzen können Kosten vervierfachen. Funktionsgerecht tolerieren spart 7-10% Fertigungskosten.

- Prüfbarkeit sicherstellen: Toleranz nur vergeben, wenn Prüfmittel mit 10× Genauigkeit verfügbar sind. Sonst ist sie wertlos.

Die beste Investition: Schulung in geometrischer Tolerierung nach ISO 1101 (2-3 Tage) + regelmäßiger Austausch mit Fertigung und Qualitätssicherung über realisierbare Toleranzen.

Quellen und weiterführende Hinweise

Normen:

- DIN EN ISO 1101: Geometrische Produktspezifikation (GPS) – Geometrische Tolerierung – Tolerierung von Form, Richtung, Ort und Lauf

- DIN EN ISO 2768-2: Allgemeintoleranzen – Teil 2: Toleranzen für Form und Lage ohne einzelne Toleranzeintragung

- DIN EN ISO 5459: Geometrische Produktspezifikation – Bezüge und Bezugssysteme für geometrische Toleranzen

- DIN EN ISO 14405: Geometrische Produktspezifikation – Dimensionelle Tolerierung

Fachliteratur:

- Jorden, W. / Schütte, W.: Form- und Lagetoleranzen, Hanser Verlag (Standardwerk, sehr praxisnah)

- Henzold, G.: Geometrische Produktspezifikation, Hanser Verlag (umfassend, aber komplex)

- Klein, B.: Toleranzdesign im Automobilbau, Vogel Verlag (Fokus auf Serienkonstruktion)

Online-Ressourcen:

- VDI-Richtlinien zur geometrischen Tolerierung (www.vdi.de)

- ASME Y14.5 (amerikanisches System, vergleichbar mit ISO 1101)

- Carl Zeiss GOM Akademie: Messtechnik-Seminare (kostenpflichtig, sehr gut)

⚖️ Rechtlicher Hinweis

Dieser Artikel dient ausschließlich Informationszwecken und stellt keine verbindliche Konstruktionsanleitung oder Tolerierungs-Vorgabe dar. Die Inhalte wurden nach bestem Wissen und unter Berücksichtigung aktueller Normen erstellt, jedoch können Irrtümer und Änderungen nicht ausgeschlossen werden.

Haftungsausschluss:

- Die Anwendung der beschriebenen Tolerierungsmethoden und Berechnungen erfolgt auf eigenes Risiko.

- Für konkrete Konstruktionsaufgaben konsultieren Sie bitte qualifizierte Fachingenieure und aktuelle Normwerke.

- Normenangaben können veraltet sein – prüfen Sie stets die aktuelle Fassung (z.B. DIN EN ISO 1101:2017).

- Toleranzwerte sind Beispiele und müssen für jeden Anwendungsfall funktionsgerecht angepasst werden.

- DS Werk und der Autor übernehmen keine Haftung für Schäden, die aus der Anwendung der Informationen entstehen.

Bei sicherheitsrelevanten Bauteilen (tragende Strukturen, Druckbehälter, Fahrzeugkomponenten) ist eine fachkundige Prüfung und Freigabe der Tolerierung zwingend erforderlich.

Schreibe einen Kommentar