Die Oberflächenrauheit ist ein kritischer Faktor für die Funktionalität von Maschinenbauteilen. Während bei einem Zahnrad bereits 0,2 µm Ra über zu schnellen Verschleiß entscheiden können, reichen bei Gehäuseteilen oft 12,5 µm Ra völlig aus. Eine zu enge Rauheitstoleranz kann die Fertigungskosten um das 3- bis 5-fache steigern – eine zu grobe Angabe führt zu Funktionsausfällen.

Als Konstrukteur müssen Sie die richtige Balance finden zwischen funktionaler Notwendigkeit und wirtschaftlicher Fertigung. Dieser Leitfaden zeigt Ihnen, wie Sie Oberflächenrauheit korrekt spezifizieren, messen und bewerten.

TL;DR: Oberflächenrauheit im Überblick

- Ra (arithmetisches Mittel): Standard-Rauheitswert für die meisten Anwendungen

- Rz (Zehnpunkt-Höhe): Wichtig bei dynamischen Kontakten und Dichtungen

- Messlänge lr: Meist 0,8 mm, bei feinen Oberflächen 0,25 mm

- Faustregel Kosten: Ra 1,6 → 0,8 → 0,4 µm = Kostenverdopplung pro Stufe

- Funktionale Bereiche: Gleitlager 0,1-0,8 µm Ra, Gehäuse 6,3-25 µm Ra

Was ist Oberflächenrauheit? Definition und Bedeutung

Oberflächenrauheit beschreibt die mikroskopischen Unebenheiten einer technischen Oberfläche. Diese entstehen durch den Fertigungsprozess – vom groben Sägen bis zum feinen Läppen oder Polieren. Jedes Fertigungsverfahren hinterlässt charakteristische Riefen, Kratzer oder Strukturen.

Die Rauheit beeinflusst direkt:

- Reibungsverhalten: Rauere Oberflächen haben höhere Reibungskoeffizienten

- Verschleiß: Unebenheiten führen zu lokalen Druckspitzen und Abrieb

- Dichtigkeit: Mikrokanäle zwischen Rauheitsspitzen verursachen Leckagen

- Optik: Die wahrgenommene „Oberflächengüte“ und Reflexionseigenschaften

- Korrosionsbeständigkeit: Vertiefungen sammeln Feuchtigkeit und aggressive Medien

Praxisbeispiel: Hydraulikzylinder

Bei einem Hydraulikzylinder mit 50 mm Durchmesser führt eine zu raue Kolbenstange (Ra > 0,4 µm statt Ra 0,1 µm) zu:

- 30% höheren Leckageverlusten

- 5-fach kürzerer Dichtungslebensdauer

- Systemdruckabfall von 200 auf 180 bar

- Jährliche Mehrkosten: ca. 2.500 Euro

Rauheitsparameter nach DIN EN ISO 4287

Die Norm DIN EN ISO 4287 definiert über 50 verschiedene Rauheitsparameter. In der Praxis sind jedoch nur wenige relevant:

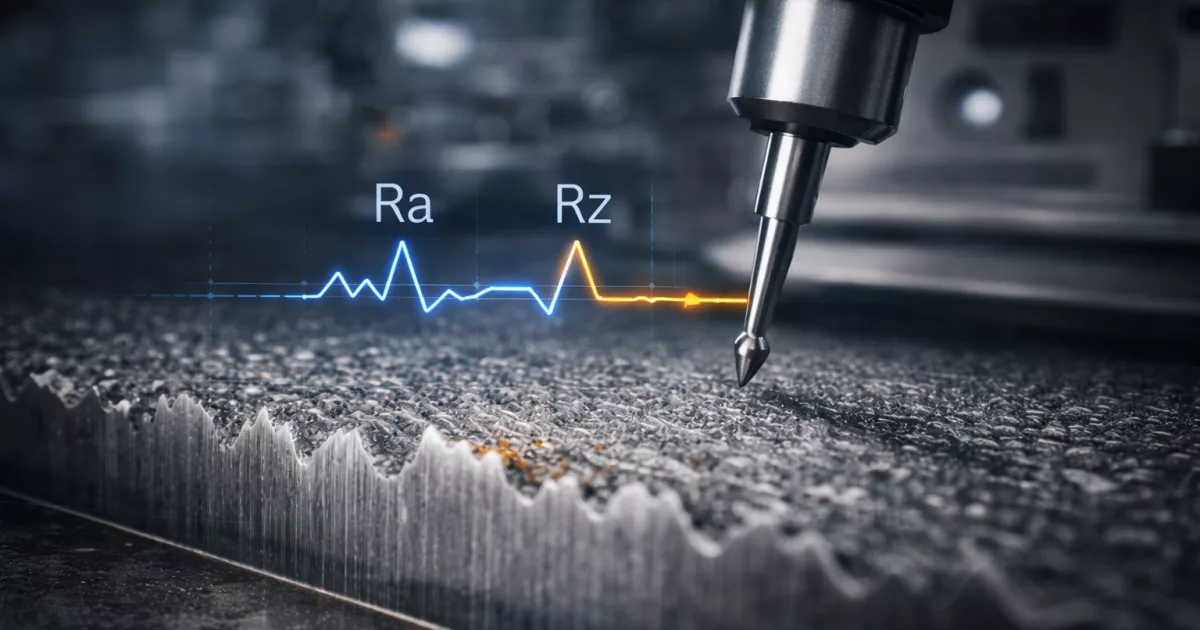

Ra – Arithmetisches Mittel der Profilabweichungen

Ra ist der am häufigsten verwendete Rauheitswert. Er errechnet sich als arithmetisches Mittel aller Abweichungen von der Mittellinie über die Messstrecke.

Berechnung:

Ra = (1/lr) × ∫₀ˡʳ |y(x)| dx

Wobei:

– lr = Messlänge (meist 0,8 mm)

– y(x) = Profilabweichung von der Mittellinie

– |y(x)| = Betrag der Abweichung

Vorteile von Ra:

– Einfache Interpretation und Messung

– Robust gegen einzelne Ausreißer

– International etablierter Standard

– Direkter Bezug zu Fertigungsverfahren

Rz – Gemittelte Rautiefe (Zehnpunkt-Höhe)

Rz erfasst die maximalen Höhenunterschiede innerhalb der Messstrecke. Der Wert wird aus den fünf höchsten Spitzen und den fünf tiefsten Tälern ermittelt.

Wann Rz statt Ra verwenden:

– Dichtungsanwendungen: Rz zeigt die tatsächlichen Leckagewege

– Dynamische Kontakte: Spitzen bestimmen den initialen Verschleiß

– Beschichtungshaftung: Täler definieren die mechanische Verankerung

– Optische Oberflächen: Einzelne Kratzer dominieren das Erscheinungsbild

| Anwendung | Empfohlener Parameter | Grund |

|---|---|---|

| Gleitlager | Ra | Gleichmäßige Schmierfilmdicke |

| O-Ring-Nut | Rz | Verhindert Leckage durch Spitzen |

| Zahnradflanke | Ra | Kontinuierlicher Kontakt |

| Ventilsitz | Rz | Dichtigkeit durch Spitzenkontakt |

Weitere Parameter: Rq, Rsk, Rku

Rq (quadratisches Mittel): Empfindlicher gegen Ausreißer als Ra, wichtig bei statistischen Auswertungen.

Rsk (Schiefe): Beschreibt die Asymmetrie des Profils. Negative Werte bedeuten mehr Täler als Spitzen – ideal für Gleitflächen mit Schmierstoffspeicherung.

Rku (Kurtosis): Charakterisiert die Spitzheit der Höhenverteilung. Werte > 3 bedeuten viele extreme Spitzen und Täler.

Faustregeln für Parameterwahl

- Standard-Angabe: Ra für 90% aller Anwendungen ausreichend

- Dichtungen: Zusätzlich Rz angeben (Rz ≈ 4-7 × Ra)

- Verschleiß-kritisch: Rq für statistische Bewertung

- Spezielle Funktionen: Rsk und Rku nur nach Rücksprache mit Fertigung

Messtechnik und Messverfahren

Die korrekte Messung der Oberflächenrauheit erfordert geeignete Geräte und Verfahren. Die Wahl hängt von Bauteilgröße, Zugänglichkeit und gewünschter Auflösung ab.

Tastschnittverfahren (Stylus-Methode)

Das mechanische Tastschnittverfahren ist der Standard für Rauheitsmessungen nach DIN EN ISO 4287/4288.

Funktionsweise:

1. Diamantnadel (Radius 2-10 µm) fährt über die Oberfläche

2. Vertikale Auslenkungen werden erfasst und verstärkt

3. Elektrisches Signal wird digitalisiert und ausgewertet

4. Filter trennen Rauheit von Welligkeit und Form

Messparameter:

– Antastdruck: 0,5-1,0 mN (zu hoch → Oberflächenschädigung)

– Vorschubgeschwindigkeit: 0,1-0,5 mm/s

– Messlänge lr: 0,08-8,0 mm (Standard: 0,8 mm)

– Gesamtmessstrecke: 5 × lr (für statistische Sicherheit)

Vor- und Nachteile:

| Vorteile | Nachteile |

|---|---|

| Hohe Genauigkeit (±2% bei Ra) | Langsam (30-60 s/Messung) |

| Rückverfolgbare Kalibrierung | Kontaktierend (Verschleiß) |

| Bewährte Technik | Begrenzte Zugänglichkeit |

| Direkter ISO-Bezug | Nicht für weiche Materialien |

Optische Messverfahren

Berührungslose optische Verfahren gewinnen an Bedeutung, besonders in der Serienfertigung.

Konfokale Mikroskopie:

– Auflösung: 1-10 nm vertikal

– Geschwindigkeit: Sekunden pro Messung

– Vorteil: 3D-Topographie, keine Kontaktierung

– Nachteil: Andere Filterkurven als Tastschnittverfahren

Weißlicht-Interferometrie:

– Auflösung: 0,1 nm vertikal

– Ideal für sehr glatte Oberflächen (Ra < 0,1 µm)

– Großes Sichtfeld möglich

– Empfindlich gegen Vibrationen

Laserprofilometrie:

– Schnelle Inline-Messung

– Robust gegen Umgebungseinflüsse

– Begrenzte Auflösung (100 nm)

– Gut für Serienprüfung

Häufige Messfehler

- Falsche Messlänge: lr = 0,8 mm ist nicht universell richtig

- Verschmutzte Oberfläche: Späne und Öl verfälschen Ergebnisse

- Vibration: Maschinenschwingungen erzeugen Scheinrauheit

- Messrichtung: Längs oder quer zur Bearbeitung macht 50% Unterschied

Messlänge und Messrichtung richtig wählen

Die Messlänge lr muss an die erwartete Rauheit angepasst werden:

| Rauheitsbereich (Ra) | Messlänge lr | Anwendung |

|---|---|---|

| 0,006-0,02 µm | 0,08 mm | Optische Oberflächen |

| 0,02-0,1 µm | 0,25 mm | Präzisionslager |

| 0,1-2 µm | 0,8 mm | Standard-Maschinenbau |

| 2-10 µm | 2,5 mm | Gussoberflächen |

| > 10 µm | 8,0 mm | Sehr raue Oberflächen |

Messrichtung: Die Norm fordert Messung senkrecht zur Hauptbearbeitungsrichtung. Bei Drehteilen bedeutet das axial messen, bei gehobelten Flächen quer zur Vorschubrichtung.

Oberflächenangaben in technischen Zeichnungen

Die korrekte Angabe von Oberflächenanforderungen in Zeichnungen folgt DIN EN ISO 1302. Falsche oder missverständliche Angaben führen zu Nachfragen, Verzögerungen und Mehrkosten.

Grundsymbole und Aufbau

Das Oberflächensymbol besteht aus mehreren Elementen:

Ra 1,6

↗ ═══

/

˅

Symbolbedeutung:

– Grundsymbol (˅): Bearbeitung erforderlich

– Kreis (○): Bearbeitung nicht zulässig (Rohzustand)

– Strich (═): Bearbeitung zulässig, aber nicht gefordert

Positionierung der Werte:

– Oben rechts: Rauheitswert (Ra 1,6)

– Oben links: Fertigungsverfahren (gedreht)

– Unten rechts: Rillenverlauf (⊥)

– Unten links: Bearbeitungszugabe (2 mm)

Vereinfachte Angaben für die Praxis

In der industriellen Praxis haben sich vereinfachte Schreibweisen etabliert:

Direkte Wertangabe:

– Ra 0,8 (ohne Symbol, in Nähe der Kante)

– Rz 6,3 (wenn Zehnpunkt-Höhe gefordert)

Allgemeintoleranz im Schriftfeld:

Oberflächenrauheit: Ra 6,3

Ausnahmen nach Angabe

Funktionsgerechte Gruppierung:

– Gleitflächen: Ra 0,4

– Dichtflächen: Ra 1,6 / Rz 6,3

– Sichtflächen: Ra 3,2

– Sonstige Flächen: Ra 12,5

Beispiel: Hydraulikventil-Gehäuse

| Fläche | Anforderung | Begründung |

|---|---|---|

| Ventilsitz | Ra 0,2 / Rz 1,0 | Dichtigkeit bei 300 bar |

| Führungsbohrung | Ra 0,8 | Gleitreibung minimieren |

| Anschraubfläche | Ra 3,2 | Gleichmäßige Kraftübertragung |

| Gehäuse außen | Ra 12,5 | Optik und Korrosionsschutz |

Häufige Zeichnungsfehler vermeiden

Zu enge Toleranzen: Ra 0,4 statt Ra 1,6 ohne funktionale Notwendigkeit kann die Kosten verdoppeln.

Fehlende Messrichtung: Bei gerichteten Oberflächen (Drehen, Fräsen) sollte die Messrichtung angegeben werden.

Inkonsistente Angaben: Ra für Hauptflächen, plötzlich Rz für eine Bohrung verwirrt die Fertigung.

Unrealistische Kombinationen: Ra 0,1 bei gleichzeitig IT8-Toleranz ist fertigungstechnisch schwer umsetzbar.

Fertigungsverfahren und erreichbare Rauheiten

Jedes Fertigungsverfahren erzeugt charakteristische Oberflächenstrukturen. Die Wahl des Verfahrens bestimmt sowohl die erreichbare Rauheit als auch die Kosten.

Spanende Verfahren

Drehen:

– Schruppen: Ra 12,5-25 µm

– Schlichten: Ra 1,6-6,3 µm

– Feindrehen: Ra 0,4-1,6 µm

– Hartdrehen: Ra 0,1-0,4 µm

Die Oberflächenrauheit beim Drehen hängt primär ab von:

– Vorschub f (Ra ≈ f²/8×r mit Eckenradius r)

– Schnittgeschwindigkeit (höher = glatter bis Aufbauschneide)

– Werkzeuggeometrie (großer Eckenradius = glatter)

– Werkstückwerkstoff (zähe Werkstoffe neigen zu Aufbauschneiden)

Fräsen:

– Schruppfräsen: Ra 25-50 µm

– Schruppen: Ra 6,3-12,5 µm

– Schlichten: Ra 1,6-3,2 µm

– Hochgeschwindigkeitsfräsen: Ra 0,4-1,6 µm

Besonderheiten beim Fräsen:

– Gleichlauffräsen erzeugt glattere Oberflächen als Gegenlauffräsen

– Kleine Zustellungen (ap < 0,1 mm) können zu Reiben und schlechterer Oberfläche führen

– HSC-Bearbeitung mit hohen Schnittgeschwindigkeiten verbessert die Oberflächengüte deutlich

Schleifverfahren

Rundschleifen:

– Schruppen: Ra 1,6-6,3 µm

– Schlichten: Ra 0,4-1,6 µm

– Feinschleifen: Ra 0,1-0,4 µm

Flächenschleifen:

– Standard: Ra 0,8-3,2 µm

– Fein: Ra 0,2-0,8 µm

– Mit Läppvorgang: Ra 0,05-0,2 µm

Schleifparameter-Einfluss:

– Feine Körnung = glattere Oberfläche

– Niedrige Umfangsgeschwindigkeit = weniger Riefen

– Konstante Kühlung verhindert Brandstellen

– Regelmäßiges Abrichten hält die Schleifscheibe scharf

Kostenfaktor Oberflächengüte

Faustregel für spanende Fertigung:

- Ra 12,5 → 6,3 µm: +30% Bearbeitungszeit

- Ra 6,3 → 3,2 µm: +50% Bearbeitungszeit

- Ra 3,2 → 1,6 µm: +70% Bearbeitungszeit

- Ra 1,6 → 0,8 µm: +100% Bearbeitungszeit (oft zusätzliches Verfahren nötig)

Umformende Verfahren

Präzisionsguss:

– Feinguss: Ra 1,6-6,3 µm

– Druckguss: Ra 3,2-12,5 µm

– Sandguss: Ra 25-100 µm

Blechumformung:

– Tiefziehen: Ra 0,8-3,2 µm (übernimmt Blechrauheit)

– Prägen: Ra 0,4-1,6 µm

– Walzen: Ra 1,6-6,3 µm

Finishing-Verfahren für Höchstansprüche

Läppen:

– Erreichbar: Ra 0,01-0,1 µm

– Anwendung: Optik, Präzisionsmessgeräte

– Nachteil: Sehr zeitaufwändig, nur für Kleinserien

Polieren:

– Mechanisch: Ra 0,05-0,4 µm

– Elektrochemisch: Ra 0,01-0,05 µm

– Anwendung: Spritzgussformen, medizinische Instrumente

Gleitschleifen (Trowalisieren):

– Typisch: Ra 0,4-1,6 µm

– Vorteil: Großserien, komplexe Geometrien

– Gleichzeitige Entgratung möglich

Funktionale Anforderungen und Toleranzbereiche

Die Oberflächenrauheit muss funktional begründet sein. Zu enge Toleranzen verursachen unnötige Kosten, zu weite können zu Funktionsausfällen führen.

Tribologische Systeme (Reibung und Verschleiß)

Gleitlager (hydrodynamisch geschmiert):

– Optimum: Ra 0,1-0,4 µm

– Zu rau: Mischreibung, erhöhter Verschleiß

– Zu glatt: Schlechte Benetzung, Stick-Slip-Effekt

Wälzlager-Laufbahnen:

– Standard: Ra 0,2-0,4 µm

– Präzisionslager: Ra 0,05-0,1 µm

– Rauheit > 0,8 µm reduziert Lebensdauer um 50%

Zahnräder:

– Flanken: Ra 0,8-1,6 µm (nach dem Einlaufen)

– Vor Einlauf: Ra 3,2-6,3 µm akzeptabel

– Härtebehandlung kann Rauheit um 50% verschlechtern

Dichtungssysteme

O-Ring-Nuten:

– Nutgrund: Ra 1,6-3,2 µm (Speicherung von Schmierstoff)

– Dichtflächen: Ra 0,4-1,6 µm / Rz < 6,3 µm

– Rz-Angabe wichtig: Einzelspitzen durchstechen Dichtung

Radialwellendichtringe:

– Wellenlauf: Ra 0,2-0,8 µm

– Rz < 4 µm (verhindert Leckage)

– Drallstruktur kann Dichtwirkung verbessern

Flachdichtungen:

– Metalldichtungen: Ra 0,4-1,6 µm

– Weichdichtungen: Ra 3,2-12,5 µm

– Rauheit muss zur Dichtungshärte passen

Korrosion und Beschichtung

Lackiergrundlage:

– Ra 1,6-6,3 µm optimal für Haftung

– Zu glatt: Schlechte Verankerung

– Zu rau: Lunker und Blasenbildung

Galvanische Beschichtung:

– Grundkörper: Ra 0,4-1,6 µm

– Nachbearbeitung oft erforderlich

– Schichtdicke beeinflusst Endrauheit

Korrosionsbeständigkeit:

– Raue Oberflächen sammeln Feuchtigkeit

– Spalte und Riefen sind Korrosionsstartpunkte

– Edelstahl: Ra < 0,8 µm für optimale Passivierung

Praxisfall: Pumpengehäuse optimieren

Problem: Kreiselpumpe für aggressive Chemikalien hatte nach 6 Monaten Lochfraß.

Ursache: Gussoberfläche Ra 25 µm bot Angriffspunkte für Säuren.

Lösung: Mechanische Nachbearbeitung auf Ra 3,2 µm, danach Passivierung.

Ergebnis: Lebensdauer stieg auf >3 Jahre bei 15% höheren Herstellkosten.

Kosten-Nutzen-Analyse bei Oberflächenangaben

Die richtige Spezifikation von Oberflächenrauheit ist ein Balanceakt zwischen Funktion und Kosten. Eine systematische Bewertung hilft bei der Optimierung.

Kostentreiber identifizieren

Fertigungskosten steigen exponentiell:

| Von Ra [µm] | Zu Ra [µm] | Kostenfaktor | Typisches Verfahren |

|---|---|---|---|

| 12,5 | 6,3 | 1,3x | Schlichtdrehen |

| 6,3 | 3,2 | 1,5x | Feindrehen |

| 3,2 | 1,6 | 2,0x | Schleifen |

| 1,6 | 0,8 | 2,5x | Feinschleifen |

| 0,8 | 0,4 | 3,5x | Läppen |

Zusätzliche Kostenfaktoren:

– Messtechnik: Präzisere Messung = höhere Prüfkosten

– Ausschuss: Engere Toleranzen = höhere Ausschussrate

– Werkzeuge: Feinere Bearbeitung = teurere Werkzeuge/häufiger Wechsel

– Setup-Zeit: Zusätzliche Arbeitsgänge verlängern Durchlaufzeit

Lebensdauerkosten berechnen

Eine zu raue Oberfläche verursacht oft höhere Folgekosten als die Einsparung bei der Fertigung.

Beispielrechnung Gleitlager:

– Welle 50 mm Durchmesser, 100 mm Länge

– Verbesserung Ra 3,2 → 0,8 µm

– Mehrkosten Fertigung: 150 Euro

– Reibungsreduzierung: 30%

– Energieeinsparung: 800 Euro/Jahr

– Verlängerte Wartungsintervalle: 500 Euro/Jahr

– ROI: 3,5 Monate

Lebenszykluskosten-Faktoren:

– Energieverbrauch durch Reibung

– Wartungskosten und Stillstandzeiten

– Ersatzteilkosten (Dichtungen, Lager)

– Sekundärschäden durch Leckagen

– Imageschäden durch Ausfälle

Toleranzfeld-Optimierung

Bereichsangaben statt Einzelwerte:

– Ra 0,4-0,8 µm ist fertigungsfreundlicher als Ra 0,6 µm

– Reduziert Ausschuss und erleichtert Prozessführung

– Funktional oft unbedenklich

Maximum-Angaben:

– Ra max 1,6 µm statt Ra 1,6 µm ± 20%

– Vermeidet unnötig glatte (teure) Oberflächen

– Entspricht der Denkweise in der Fertigung

Schnell-Check: Ist die Rauheitsangabe sinnvoll?

- Funktional begründet? Warum genau diese Rauheit?

- Verfahrensgerecht? Ist Ra 0,4 bei Gussteilen realistisch?

- Wirtschaftlich? Rechtfertigt die Funktion die Mehrkosten?

- Messbar? Kann die Qualitätssicherung prüfen?

- Einheitlich? Verwirren verschiedene Parameter die Fertigung?

Qualitätskontrolle und Prüfstrategien

Die zuverlässige Kontrolle der Oberflächenrauheit ist entscheidend für die Qualitätssicherung. Je nach Stückzahl, Kritikalität und Messaufwand sind verschiedene Strategien sinnvoll.

Stichprobenprüfung vs. 100%-Kontrolle

100%-Kontrolle sinnvoll bei:

– Sicherheitskritischen Bauteilen (Flugzeug, Medizintechnik)

– Teuren Folgeprozessen (Beschichtung, Montage)

– Prozessen mit hoher Streuung

– Kleinen Serien mit individueller Nacharbeit

Stichprobenprüfung für:

– Stabile Prozesse mit statistischer Kontrolle

– Große Serien mit gleichmäßiger Qualität

– Unkritische Anwendungen

– Hohe Messkosten im Verhältnis zum Bauteilwert

Messpunkte und Messbereich festlegen

Anzahl Messpunkte: DIN EN ISO 4288 empfiehlt mindestens 5 Einzelmessungen für eine zuverlässige Mittelwertbildung.

Messbereich-Auswahl:

– Repräsentative Bereiche der Funktionsfläche

– Vermeidung von Randeffekten (0,5 mm Abstand)

– Keine Messpunkte auf Übergängen oder Fasen

– Bei rotationssymmetrischen Teilen: axiale und umfängliche Verteilung

Dokumentation: Messprotokoll sollte enthalten:

– Messgerät und Kalibrierungsstatus

– Messparameter (lr, λc, Messgeschwindigkeit)

– Umgebungsbedingungen (Temperatur, Schwingungen)

– Messrichtung relativ zur Bearbeitungsrichtung

– Einzelwerte und statistische Auswertung

Inline-Messtechnik für die Serie

Bei großen Stückzahlen können berührungslose Messverfahren direkt in den Produktionsprozess integriert werden.

Vorteile Inline-Messung:

– Sofortige Prozesskorrektur möglich

– 100%-Kontrolle ohne Zeitverlust

– Trend-Erkennung für Werkzeugverschleiß

– Reduzierte Ausschusskosten

Herausforderungen:

– Kalibrierung gegen Referenz-Tastschnittgerät

– Robustheit gegen Umgebungseinflüsse

– Integration in Maschinensteuerung

– Korrelation zwischen optischen und taktilen Messungen

Problemlösung und Troubleshooting

Oberflächenprobleme treten häufig auf und haben meist systematische Ursachen. Eine methodische Fehleranalyse spart Zeit und Kosten.

Typische Oberflächenfehler und Ursachen

Zu raue Oberfläche:

Ursachen beim Drehen:

– Zu großer Vorschub oder Zustellung

– Stumpfes Werkzeug oder falsche Geometrie

– Aufbauschneide durch zu niedrige Schnittgeschwindigkeit

– Schwingungen durch mangelnde Steifigkeit

Abhilfe:

– Vorschub reduzieren, Eckenradius vergrößern

– Werkzeug wechseln oder Geometrie anpassen

– Schnittgeschwindigkeit erhöhen oder andere Werkzeugbeschichtung

– Aufspannung verbessern, schwingungsdämpfende Halter verwenden

Ungleichmäßige Rauheit:

– Rundlauffehler der Spindel

– Ungleichmäßiger Werkzeugverschleiß

– Schwankende Kühlung oder Schmierung

– Materialinhomogenitäten

Rattermarken:

– Eigenfrequenz von Werkzeug oder Werkstück angeregt

– Lösungen: Drehzahl ändern, steifere Aufspannung, gedämpfte Werkzeuge

Messungenauigkeiten erkennen

Systematische Messfehler:

– Kalibrierung des Messgeräts überprüfen

– Messspitze auf Beschädigung kontrollieren

– Filtereinstellungen (λc) prüfen

– Messrichtung und -position kontrollieren

Zufällige Messfehler:

– Oberflächenverschmutzung beseitigen

– Schwingungen minimieren (eigener Messtisch)

– Mehrfachmessungen durchführen

– Umgebungstemperatur stabilisieren

Häufige Messfallen

- Verschmutzte Oberfläche: Öl, Späne oder Fingerabdrücke verfälschen das Ergebnis stark

- Falsche Messrichtung: Messung parallel statt senkrecht zur Bearbeitungsrichtung

- Randbereich: Messung zu nah an Kanten oder Übergängen

- Unterbrochene Messstrecke: Nuten oder Löcher im Messbereich

Nacharbeit und Verbesserung

Mechanische Nachbearbeitung:

– Handläppen für lokale Verbesserung

– Flächenschleifen für größere Bereiche

– Polieren für optische Oberflächen

– Gleitschleifen (Trowalisieren) für komplexe Geometrien

Chemische Verfahren:

– Beizen für gleichmäßige Oberflächenstruktur

– Elektropolieren für höchste Glätte

– Passivierung für Korrosionsschutz

Beschichtung als Alternative:

– Galvanische Schichten können Grundrauheit ausgleichen

– Lackierung überbrückt kleinere Unebenheiten

– Funktionsschichten (DLC, TiN) verbessern Gleiteigenschaften

FAQ: Häufige Fragen zur Oberflächenrauheit

Wann sollte ich Rz statt Ra angeben?

Rz ist sinnvoll bei Dichtungsanwendungen, da einzelne hohe Spitzen die Dichtfunktion stören können. Auch bei dynamischen Kontakten, wo die initialen Verschleißspitzen entscheidend sind, ist Rz aussagekräftiger. Als Faustregel gilt: Rz ≈ 4-7 × Ra bei normalen Bearbeitungsoberflächen.

Warum sind meine optischen Messungen anders als die taktilen?

Optische Verfahren verwenden andere Filteralgorithmen und erfassen teilweise andere Strukturen. Die Korrelation ist oberflächenabhängig. Wichtig ist die Kalibrierung des optischen Systems gegen ein rückgeführtes Tastschnittgerät. Bei kritischen Anwendungen sollte vertraglich festgelegt werden, welches Messverfahren als Referenz gilt.

Kann ich Ra 0,8 µm beim Drehen direkt erreichen?

Das hängt von Material, Werkzeug und Maschinensteifigkeit ab. Bei Stahl ist Ra 0,8 µm mit Feindrehen (kleine Vorschübe, scharfes Werkzeug, hohe Schnittgeschwindigkeit) erreichbar. Bei Gusseisen oder instabiler Aufspannung ist oft ein zusätzlicher Schleifvorgang nötig.

Welche Messlänge lr soll ich für Ra 3,2 µm wählen?

Nach DIN EN ISO 4288 ist für Ra 3,2 µm die Standardmesslänge lr = 0,8 mm richtig. Bei sehr periodischen Oberflächen (z.B. Gewinde) kann 2,5 mm sinnvoll sein. Die Gesamtmessstrecke sollte mindestens 4 mm (5 × lr) betragen für statistische Sicherheit.

Warum werden meine Teile trotz korrekter Ra-Werte als zu rau reklamiert?

Ra ist ein Mittelwert und „versteckt“ einzelne Kratzer oder Ausreißer. Möglicherweise ist die Oberflächenstruktur ungünstig (wenige tiefe Kratzer statt vieler kleiner Unebenheiten). Zusätzliche Rz-Angabe oder visuelle Beurteilung nach DIN 4762/4766 können helfen.

Sind Ra 0,4 µm bei gehärteten Teilen realistisch?

Härten verschlechtert die Oberflächenrauheit typischerweise um den Faktor 1,5-2. Ra 0,4 µm nach dem Härten erfordert meist Ra 0,2 µm vor der Härtung oder eine Nachbearbeitung durch Schleifen. Hartdrehen kann bei geeigneten Werkstoffen eine Alternative sein.

Zusammenfassung und Ausblick

Die Oberflächenrauheit ist ein kritischer Parameter für die Funktion und Lebensdauer von Maschinenbauteilen. Eine durchdachte Spezifikation berücksichtigt sowohl funktionale Anforderungen als auch wirtschaftliche Aspekte.

Wichtigste Erkenntnisse:

– Ra ist für die meisten Anwendungen ausreichend, Rz zusätzlich bei Dichtungen

– Jede Halbierung der Rauheit verdoppelt etwa die Fertigungskosten

– Funktionale Begründung verhindert unnötig enge Toleranzen

– Systematische Messtechnik und Qualitätskontrolle sind entscheidend

– Lebensdauerkosten oft wichtiger als Fertigungskosten

Zukünftige Entwicklungen:

– Inline-Messtechnik wird kostengünstiger und genauer

– KI-gestützte Oberflächenanalyse für Verschleißprognosen

– Additive Fertigung ermöglicht funktional optimierte Oberflächenstrukturen

– Digitale Zwillinge simulieren Oberflächeninteraktionen in Echtzeit

Die richtige Oberflächenspezifikation ist und bleibt eine Kernkompetenz für Konstrukteure im Maschinenbau. Mit den hier vorgestellten Methoden können Sie sowohl technische Anforderungen erfüllen als auch Kosten optimieren.

⚖️ Rechtlicher Hinweis

Dieser Artikel dient ausschließlich Informationszwecken und stellt keine verbindliche Beratung für Projektmanagement oder Organisationsentwicklung dar. Die Inhalte wurden nach bestem Wissen und unter Berücksichtigung aktueller Standards erstellt, jedoch können Irrtümer und Änderungen nicht ausgeschlossen werden.

Haftungsausschluss:

- Die Anwendung der beschriebenen Methoden und Empfehlungen erfolgt auf eigenes Risiko.

- Für konkrete Projektmanagement-Implementierungen konsultieren Sie bitte qualifizierte Berater.

- Software-Empfehlungen basieren auf allgemeinen Marktbeobachtungen – prüfen Sie stets aktuelle Anbieterinformationen.

- Methodenangaben können veraltet sein – informieren Sie sich über neueste Standards.

- DS Werk und der Autor übernehmen keine Haftung für Schäden, die aus der Anwendung der Informationen entstehen.

Bei unternehmenskritischen Projekten ist eine fachkundige Beratung zwingend erforderlich.

Schreibe einen Kommentar