Predictive Maintenance 2.0 im Maschinenbau – von Algorithmen zu autonomen Agenten

Deutsche Maschinenbauunternehmen stehen vor einem Spagat, der dramatischer kaum sein könnte: Während die Kosten für Energie und Material kontinuierlich steigen, verschärft der Fachkräftemangel die Situation zusätzlich. Gleichzeitig erwarten Kunden eine Anlagenverfügbarkeit von nahezu 100 Prozent – ein Anspruch, der mit klassischen Wartungskonzepten kaum noch zu erfüllen ist. Die erste Generation der vorausschauenden Wartung, oft nur auf simple Mustererkennung beschränkt, stößt dabei schnell an ihre Grenzen. Predictive Maintenance 2.0 bringt nun intelligente KI-Agenten ins Spiel, die nicht nur Probleme vorhersagen, sondern eigenständig Lösungsstrategien entwickeln.

Was bedeutet Predictive Maintenance 2.0?

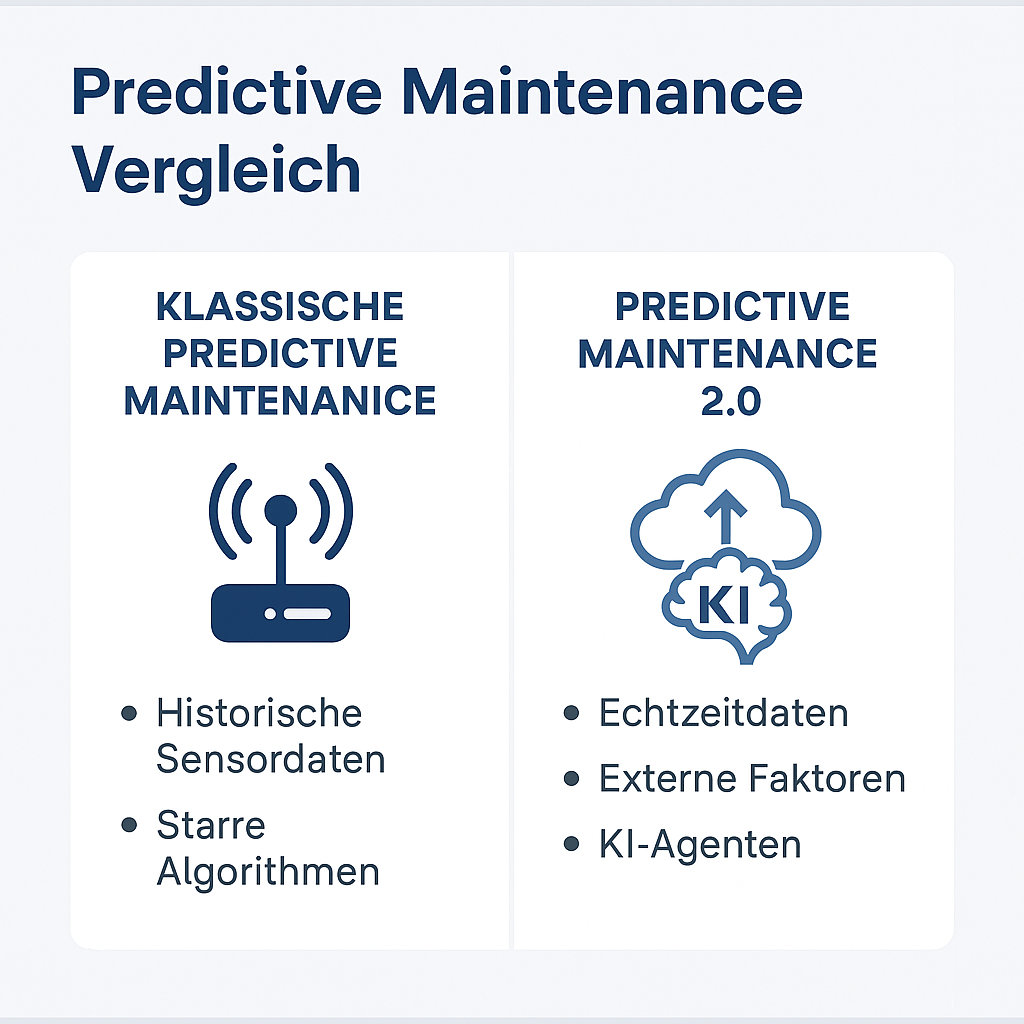

Herkömmliche Predictive-Maintenance-Systeme analysieren primär historische Sensordaten und erkennen wiederkehrende Muster. Ein Lagerdefekt zeigt sich beispielsweise durch charakteristische Vibrationsfrequenzen – diese klassische Herangehensweise funktioniert gut bei Standardmaschinen mit vorhersagbaren Belastungszyklen. Doch sie versagt, wenn komplexe Wechselwirkungen oder unvorhergesehene externe Faktoren auftreten.

Predictive Maintenance 2.0 geht deutlich weiter: KI-basierte Systeme nutzen maschinelles Lernen, um automatisch Modelle für das Verhalten von Maschinen zu generieren und kombinieren diese mit Echtzeitdaten aus unterschiedlichsten Quellen. Statt starrer Algorithmen arbeiten autonome Agenten, die kontextabhängig entscheiden und kontinuierlich dazulernen. Ein Beispiel: Die KI berücksichtigt nicht nur die aktuelle Maschinenbelastung, sondern auch Wetterprognosen (Luftfeuchtigkeit beeinflusst Korrosion), Energiepreise (Wartung bei günstigen Stromtarifen) oder sogar die Verfügbarkeit von Ersatzteilen.

Das zentrale Ziel verschiebt sich von reaktiver Fehlerbehebung hin zu proaktiver Systemoptimierung. Die Maschine wird zum selbstlernenden Partner, der seine Wartungsstrategie eigenständig an veränderte Bedingungen anpasst.

Technologische Grundlagen

Sensorik und IoT-Integration

Moderne Maschinen sind bereits heute mit einer Vielzahl von Sensoren ausgestattet. Vibrationssensoren überwachen Lagerdefekte, Temperatursensoren erkennen Überhitzung, Strommessungen zeigen erhöhten Energieverbrauch bei Verschleiß. Doch die eigentliche Innovation liegt in der Datenfusion: Statt isolierte Messwerte zu betrachten, werden alle verfügbaren Informationen in einen Gesamtkontext eingebettet.

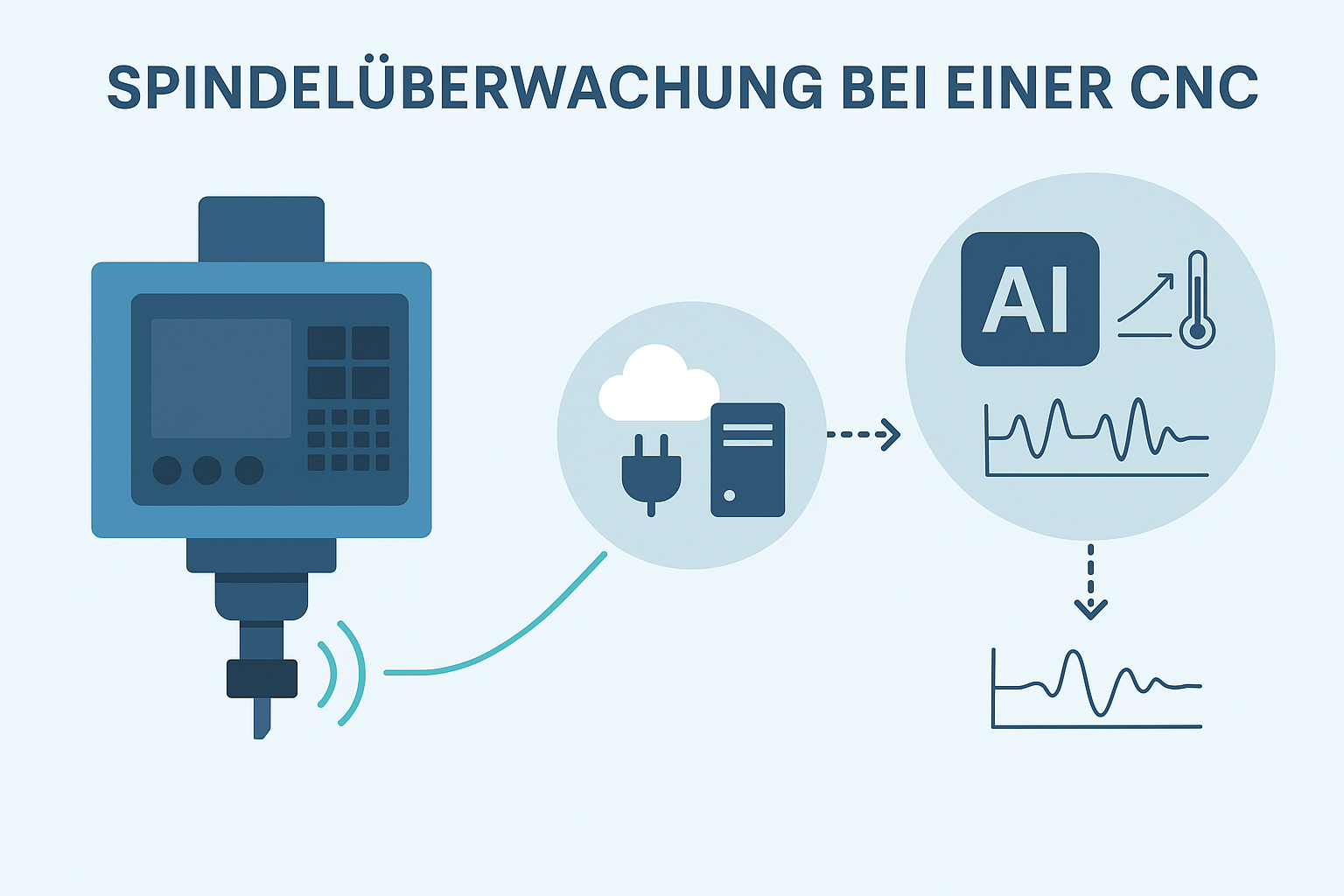

Ein praktisches Beispiel aus dem Werkzeugmaschinenbau: Die KI erkennt, dass eine CNC-Fräse bei bestimmten Materialien und Schnittgeschwindigkeiten ungewöhnliche Schwingungen zeigt. Anstatt pauschal einen Lagertausch zu empfehlen, analysiert das System die Auftragslage, prüft die Verfügbarkeit des Wartungsteams und schlägt eine präzise Lösung vor – etwa die temporäre Anpassung der Schnittparameter bis zur geplanten Wartung.

Datenfusion und Kontextinformation

Besonders spannend wird Predictive Maintenance 2.0 durch die Integration externer Datenquellen. Historische Maschinendaten werden mit Echtzeitinformationen und Umweltfaktoren kombiniert. Ein Förderbandsystem in einem Logistikzentrum kann beispielsweise die Wettervorhersage berücksichtigen: Bei angekündigtem Frost wird die Schmierung der Außenanlagen vorsorglich angepasst, noch bevor Probleme auftreten.

Diese erweiterte Datenbasis ermöglicht es den KI-Agenten, Zusammenhänge zu erkennen, die für menschliche Experten nicht offensichtlich sind. Künstliche Intelligenz, Internet der Dinge und Big Data werden dabei als zentrale Erfolgsfaktoren für neue Geschäftsmodelle im Maschinenbau identifiziert.

Edge und Cloud Computing

Die Architektur von Predictive Maintenance 2.0 kombiniert lokale Intelligenz mit Cloud-basierten Analysefähigkeiten. Edge-Computing-Systeme verarbeiten zeitkritische Daten direkt an der Maschine und können bei akuten Gefahrensituationen sofort reagieren. Für komplexere Analysen und das Lernen über Maschinengrenzen hinweg nutzen die Systeme Cloud-Ressourcen.

Diese hybride Struktur bietet mehrere Vorteile: Geringe Latenzzeiten bei kritischen Entscheidungen, reduzierte Bandbreitenanforderungen und gleichzeitig die Möglichkeit, von den Erfahrungen anderer Maschinen zu profitieren. Moderne Plattformen nutzen Edge Computing für schnellere Fehlererkennung, was besonders für sicherheitskritische Anwendungen relevant ist.

Anwendungsfelder im Maschinenbau

Werkzeugmaschinen: Präzision durch Vorhersage

In der spanenden Fertigung sind ungeplante Stillstände besonders kostspielig. Eine moderne CNC-Bearbeitungsmaschine kann Investitionskosten von mehreren hunderttausend Euro verursachen – jede Stunde Stillstand schlägt direkt auf die Rentabilität durch. Predictive Maintenance 2.0 zeigt hier seinen praktischen Nutzen: Spindelverschleiß lässt sich heute bereits Wochen vor dem kritischen Punkt erkennen. Statt abzuwarten, bis die Oberflächenqualität leidet, plant das System die Wartung für produktionsarme Zeiten.

Besonders interessant ist die Vorhersage von Lagerproblemen. Klassische Systeme erkennen Lagerschäden oft erst, wenn charakteristische Frequenzen im Vibrationsspektrum auftreten. KI-Agenten hingegen kombinieren Vibrationen mit Temperaturverläufen, Schmierungsintervallen und sogar der Maschinenhistorie. Resultat: Deutlich frühere und zuverlässigere Warnungen.

Fördertechnik: Kontinuität durch Intelligenz

Fördertechnik bildet das Rückgrat vieler Produktionsprozesse. Kettenförderanlagen in der Automobilindustrie oder Bandförderer in der Logistik müssen rund um die Uhr funktionieren. Hier zeigt sich der Vorteil von Predictive Maintenance 2.0 besonders deutlich: Die KI erkennt nicht nur den Verschleiß einzelner Komponenten, sondern versteht die Wechselwirkungen im Gesamtsystem.

Ein konkretes Beispiel: Die KI eines Kettenförderers registriert eine leichte Dehnung der Kette. Anstatt eine pauschale Wartungsempfehlung zu geben, berechnet das System die optimale Nachspannzeit unter Berücksichtigung der aktuellen Produktionsplanung. Gleichzeitig bestellt es vorsorglich Ersatzteile und terminiert die Wartung so, dass sie mit anderen anstehenden Arbeiten kombiniert werden kann.

Sondermaschinenbau: Flexibilität durch KI-Anpassung

Der deutsche Sondermaschinenbau lebt von individuellen Lösungen – genau hier liegt die Herausforderung für klassische Predictive Maintenance. Jede Maschine ist anders, Erfahrungswerte aus Standardanwendungen lassen sich nur bedingt übertragen. KI-Agenten zeigen hier ihre Stärke: Sie passen ihre Überwachungsstrategien dynamisch an die jeweilige Anwendung an.

Praktisch bedeutet das: Eine Sondermaschine für die Medizintechnik mit komplexen Bewegungsabläufen wird anders überwacht als eine Anlage für die Lebensmittelindustrie. Die KI lernt die spezifischen Charakteristika und entwickelt maßgeschneiderte Wartungskonzepte.

Vorteile für KMU

Reduzierte Stillstandszeiten und bessere Planbarkeit

Ungeplante Maschinenstillstände kosten KMU oft überproportional viel – schließlich können sie nicht wie Großkonzerne auf redundante Kapazitäten zurückgreifen. Hier zeigt sich der unmittelbare Nutzen: Statt reaktiv auf Ausfälle zu reagieren, ermöglicht die vorausschauende Wartung eine langfristige Planung. Wartungsarbeiten lassen sich in produktionsschwache Zeiten legen, Ersatzteile können rechtzeitig beschafft werden.

Ein typisches Szenario: Ein mittelständischer Automobilzulieferer produziert kritische Komponenten für mehrere OEMs. Ein ungeplanter Ausfall seiner Hauptfertigungsanlage würde nicht nur hohe Konventionalstrafen nach sich ziehen, sondern möglicherweise langfristige Kundenbeziehungen gefährden. Predictive Maintenance 2.0 reduziert dieses Risiko erheblich.

Optimierte Ersatzteil-Logistik

Besonders für KMU ist das Ersatzteillager ein zweischneidiges Schwert: Zu hohe Bestände binden unnötig Kapital, zu niedrige Bestände führen zu verlängerten Stillstandszeiten. KI-basierte Systeme optimieren diesen Zielkonflikt, indem sie präzise vorhersagen, welche Teile wann benötigt werden.

Die Systeme können sogar dynamisch auf Marktbedingungen reagieren: Steigen die Preise für bestimmte Komponenten oder drohen Lieferengpässe, schlägt die KI vor, strategische Vorräte anzulegen. Umgekehrt warnt sie vor Überbeständen bei auslaufenden Maschinentypen.

Verlängerte Maschinenlebensdauer

Durch optimierte Wartungsstrategien lassen sich Maschinen deutlich länger wirtschaftlich betreiben. Statt starr nach Herstellervorgaben zu warten, passen KI-Systeme die Intervalle an die tatsächliche Belastung an. Schonend betriebene Maschinen werden seltener gewartet, hochbelastete Anlagen erhalten intensivere Aufmerksamkeit.

Dieser Ansatz zahlt sich besonders bei teuren Spezialmaschinen aus, deren Wiederbeschaffung mehrere Jahre dauern kann. Die verlängerte Nutzungsdauer verbessert die Kapitalrentabilität erheblich.

Herausforderungen in der Praxis

Datenqualität als Erfolgsfaktor

Der Grundsatz „Garbage in, Garbage out“ gilt für KI-basierte Wartungssysteme besonders stark. Ungenaue oder unvollständige Sensordaten führen zu falschen Vorhersagen und können im schlimmsten Fall mehr Schaden anrichten als nutzen. Viele KMU unterschätzen den Aufwand für die Datenaufbereitung und -validierung.

Praktisch zeigt sich das Problem oft bei der Nachrüstung älterer Maschinen: Die nachträglich installierten Sensoren liefern möglicherweise andere Messwerte als werkseitig verbaute Systeme. Ohne sorgfältige Kalibrierung und Datenvalidierung sind die KI-Ergebnisse wenig aussagekräftig.

Investitionskosten und ROI-Bewertung

Die Einführung von Predictive Maintenance 2.0 erfordert erhebliche Investitionen in Hardware, Software und Know-how. Für KMU stellt sich die Frage nach dem Return on Investment besonders dringlich. Die Kosten sind sofort spürbar, die Einsparungen durch vermiedene Ausfälle zeigen sich erst mittel- bis langfristig.

Eine realistische Kostenschätzung beginnt bei mittleren fünfstelligen Beträgen für kleinere Anlagen und kann schnell sechsstellige Summen erreichen. Dabei sind nicht nur die Systemkosten zu berücksichtigen, sondern auch Schulungen, Systemintegration und laufende Betreuung.

IT-Sicherheit und Datenschutz

Die Vernetzung von Produktionsanlagen öffnet neue Angriffsvektoren für Cyberkriminalität. Predictive Maintenance 2.0 sammelt und verarbeitet sensible Betriebsdaten, die für Wettbewerber wertvoll sein können. KMU müssen daher ihre IT-Sicherheitskonzepte überdenken und möglicherweise externe Expertise einkaufen.

Besonders herausfordernd ist die DSGVO-konforme Datenverarbeitung bei Cloud-basierten Lösungen. Werden Maschinendaten in die Cloud übertragen, müssen Unternehmen sicherstellen, dass alle datenschutzrechtlichen Anforderungen erfüllt sind.

Know-how-Aufbau im Unternehmen

Predictive Maintenance 2.0 erfordert neue Kompetenzen, die in traditionellen Instandhaltungsabteilungen oft nicht vorhanden sind. Mitarbeiter müssen lernen, KI-Empfehlungen zu bewerten und umzusetzen. Gleichzeitig dürfen sie nicht blindlings den Algorithmen vertrauen, sondern müssen kritisch hinterfragen können.

Dieser Kulturwandel ist oft schwieriger als die technische Implementierung. Erfahrene Instandhalter sehen KI-Systeme möglicherweise als Bedrohung ihrer Expertise, anstatt sie als Hilfsmittel zu verstehen.

Zukunftsperspektive: Auf dem Weg zur autonomen Fabrik

Integration mit digitalen Zwillingen

Digitale Zwillinge ermöglichen es, Wartungsstrategien virtuell zu testen, bevor sie an der realen Maschine umgesetzt werden. Die KI kann verschiedene Szenarien durchspielen und die optimale Lösung ermitteln. Ein Beispiel: Vor einer kritischen Reparatur simuliert der digitale Zwilling verschiedene Vorgehensweisen und identifiziert Risiken, die in der Realität zu kostspieligen Problemen führen würden.

Diese Kombination wird besonders für komplexe Anlagen interessant, bei denen Wartungseingriffe weitreichende Auswirkungen haben können. Der digitale Zwilling wird zum Testlabor für Wartungsstrategien.

Multi-Agenten-Systeme und Maschinenkoordination

Eine besonders faszinierende Entwicklung sind Multi-Agenten-Systeme, in denen verschiedene Maschinen ihre Wartungspläne untereinander abstimmen. Stellen Sie sich vor: Mehrere Produktionslinien „verhandeln“ automatisch, welche Anlagen zu welchem Zeitpunkt gewartet werden, um die Gesamtproduktivität zu maximieren.

Diese Koordination berücksichtigt Abhängigkeiten zwischen den Anlagen, Kapazitätsengpässe beim Wartungspersonal und sogar externe Faktoren wie Energiepreise oder Liefertermine. Das Ergebnis ist ein selbstoptimierender Wartungsplan für die gesamte Fabrik.

Richtung autonome Fabrik

Langfristig entwickelt sich Predictive Maintenance 2.0 in Richtung vollständig autonomer Fertigungssysteme. Maschinen werden nicht nur ihre eigene Wartung planen, sondern auch kleinere Reparaturen eigenständig durchführen. Robotische Wartungsassistenten könnten Routineaufgaben übernehmen, während menschliche Experten sich auf komplexe Problemlösungen konzentrieren.

Diese Vision ist noch Zukunftsmusik, aber die technischen Grundlagen entstehen bereits heute. Die digitale Transformation im Maschinen- und Anlagenbau schreitet mit hohem Tempo voran, wobei die IT-Kosten schneller wachsen als der Umsatz – ein Indikator für die zunehmende Digitalisierung der Branche.

Häufig gestellte Fragen zu Predictive Maintenance 2.0

Was unterscheidet Predictive Maintenance 2.0 von klassischer Wartung?

Der wesentliche Unterschied liegt in der Intelligenz und Proaktivität der Systeme. Während klassische Wartung auf starren Intervallen oder einfacher Mustererkennung basiert, nutzen KI-Agenten Kontextdaten und entwickeln eigenständig optimierte Wartungsstrategien. Sie lernen kontinuierlich dazu und passen sich veränderten Bedingungen an.

Welche Investitionen sind für KMU nötig?

Einstiegslösungen beginnen bei mittleren fünfstelligen Beträgen, abhängig von Maschinentyp und verfügbarer Datenbasis. Für eine umfassende Lösung sollten Unternehmen mit sechsstelligen Investitionen rechnen. Entscheidend ist eine schrittweise Einführung, die mit den kritischsten Anlagen beginnt.

Für welche Unternehmen lohnt sich der Einsatz?

Besonders profitieren KMU mit komplexen Maschinenparks, hohen Stillstandskosten oder kritischen Lieferverpflichtungen. Unternehmen in der Automobilzulieferung, im Sondermaschinenbau oder in der Prozessindustrie sind typische Kandidaten. Die Amortisation erfolgt primär über vermiedene Stillstände und optimierte Wartungskosten.

Wie lange dauert die Einführung typischerweise?

Pilotprojekte können innerhalb von drei bis sechs Monaten umgesetzt werden. Die Skalierung auf den gesamten Maschinenpark dauert je nach Unternehmensgröße zwischen einem und drei Jahren. Entscheidend ist eine sorgfältige Datenaufbereitung und Mitarbeiterschulung.

Welche Risiken sollten Unternehmen beachten?

Die größten Risiken liegen in unzureichender Datenqualität, die zu falschen Entscheidungen führen kann. IT-Sicherheitsrisiken durch die Vernetzung von Produktionsanlagen und mangelnde Akzeptanz bei den Mitarbeitern sind weitere kritische Faktoren. Eine schrittweise Einführung mit Pilotprojekten minimiert diese Risiken.

Fazit: Der Schritt in eine neue Wartungsära

Predictive Maintenance 2.0 markiert einen Paradigmenwechsel in der Instandhaltung: Von reaktiven Reparaturen hin zu intelligenten, selbstoptimierenden Systemen. Für KMU im Maschinenbau bietet diese Technologie die Chance, ihre Wettbewerbsfähigkeit nachhaltig zu stärken und sich von reinen Kostenoptimierern zu Innovationsführern zu entwickeln.

Die Herausforderungen sind real und nicht zu unterschätzen: Hohe Investitionskosten, komplexe Datenintegration und der nötige Kulturwandel erfordern eine durchdachte Strategie. Unternehmen, die diese Hürden erfolgreich meistern, können jedoch erhebliche Wettbewerbsvorteile realisieren.

Der Erfolg liegt nicht in der perfekten Lösung von Beginn an, sondern in der schrittweisen Herangehensweise. Beginnend mit Pilotprojekten an kritischen Anlagen können KMU Erfahrungen sammeln, Kompetenzen aufbauen und das System sukzessive ausweiten. Die Maschinen von morgen werden nicht nur produzieren, sondern mitdenken – und dafür ist heute der richtige Zeitpunkt, die Weichen zu stellen.

Die Investition in Predictive Maintenance 2.0 ist letztendlich eine Investition in die Zukunftsfähigkeit des deutschen Maschinenbaus. Unternehmen, die diese Chance ergreifen, werden in einer zunehmend digitalisierten Industriewelt nicht nur bestehen, sondern führend bleiben.