Radialverdichter, auch als Zentrifugalkompressoren bekannt, gehören zu den vielseitigsten Turbomaschinen im modernen Maschinenbau. Von Turboladern in Fahrzeugen über industrielle Prozessverdichter bis hin zu Vorstufen in Gasturbinen – überall dort, wo kompakte Bauweise und hohe Druckverhältnisse gefragt sind, kommen sie zum Einsatz. Im Vergleich zu Axialverdichtern bieten sie bei mittleren Volumenströmen deutlich höhere Druckverhältnisse pro Stufe und sind konstruktiv robuster.

Für deutsche Maschinenbau-KMUs bedeutet das: Wer Radialverdichter versteht und moderne Auslegungsmethoden beherrscht, erschließt sich einen wichtigen Kompetenzbereich in Antriebstechnik, Prozessindustrie und Energietechnik. Die Entwicklung hat sich in den letzten Jahren durch CFD-Simulation, KI-gestützte Optimierung und additive Fertigung stark beschleunigt – klassische Erfahrungswerte allein reichen heute nicht mehr aus.

TL;DR – Kernpunkte in 60 Sekunden

- Radialverdichter beschleunigen Gase radial nach außen und wandeln kinetische in Druckenergie um.

- Hauptvorteil: Kompakte Bauweise, hohe Druckverhältnisse pro Stufe (1:3 bis 1:8 möglich), robust.

- Kritisch: Pumpgrenze und Stall-Verhalten müssen in der Auslegung berücksichtigt werden.

- Trends 2025: KI-Optimierung, adaptive Vordrallregelung, CFD-gestützte Kennfeldmodellierung.

Was sind Radialverdichter?

Radialverdichter sind Strömungsmaschinen, die Gase durch Rotation eines Laufrads (Impeller) radial nach außen beschleunigen. Die dabei entstehende kinetische Energie wird anschließend in einem Diffusor in statischen Druck umgewandelt. Anders als Axialverdichter, bei denen die Strömung parallel zur Achse verläuft, erfolgt die Hauptbeschleunigung hier senkrecht zur Drehachse.

Das Funktionsprinzip basiert auf Zentrifugalkräften: Das Gas wird in der Mitte angesaugt, durch rotierende Schaufeln beschleunigt und am Außenradius mit erhöhter Geschwindigkeit ausgeworfen. Im nachgeschalteten Diffusor wird die Geschwindigkeit reduziert und der Druck erhöht – nach dem Prinzip der Bernoulli-Gleichung.

Typische Anwendungen umfassen Turbolader in Verbrennungsmotoren, Kälteverdichter in HVAC-Systemen, Prozessverdichter in der chemischen Industrie sowie mehrstufige Kompressoren in Gasturbinen.

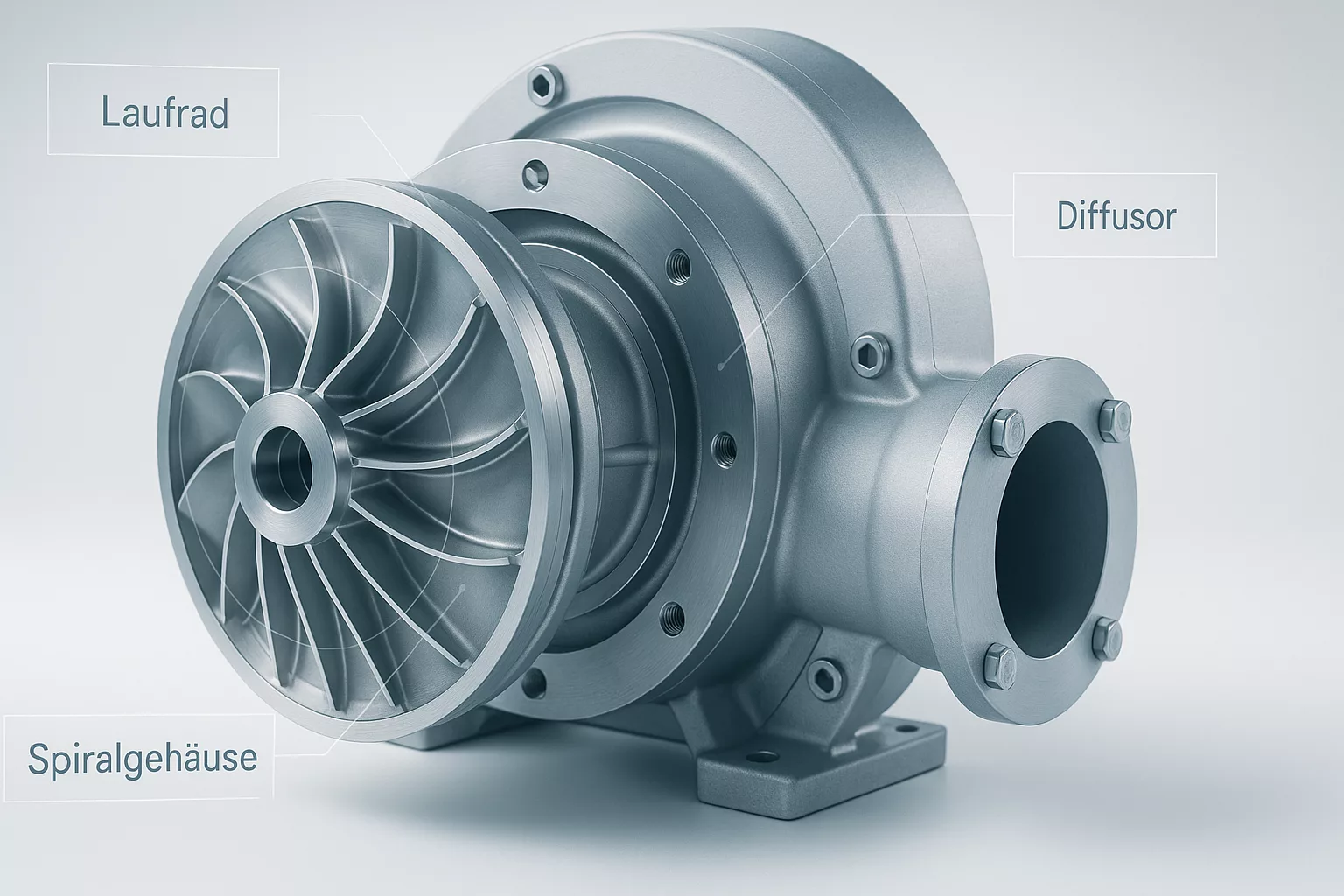

Aufbau & Hauptkomponenten

Ein Radialverdichter besteht aus mehreren funktional voneinander abhängigen Komponenten:

1. Einlauf (Saugstutzen)

Der Einlauf führt das Gas möglichst gleichmäßig zum Laufrad. Eine gute Strömungsführung minimiert Verluste und Wirbelbildung bereits vor dem Eintritt. Bei mehrstufigen Verdichtern kann der Einlauf auch als Umlenkung zwischen den Stufen dienen.

2. Laufrad (Impeller)

Das Herzstück des Verdichters. Die Schaufeln des Impellers beschleunigen das Medium radial nach außen. Je nach Anwendung können die Schaufeln rückwärtsgekrümmt, radial oder vorwärtsgekrümmt ausgeführt sein:

- Rückwärtsgekrümmt: Höherer Wirkungsgrad, stabiler Betrieb, geringere Austrittsgeschwindigkeit

- Radial: Kompromiss zwischen Effizienz und Druckaufbau

- Vorwärtsgekrümmt: Höherer Druckaufbau, aber instabiler und verlustbehafteter

Moderne Impeller werden zunehmend mittels additiver Fertigung hergestellt, um komplexe Geometrien und integrierte Kühlstrukturen zu realisieren.

3. Diffusor / Leitrad

Nach dem Impeller folgt der Diffusor, der die kinetische Energie in Druckenergie umwandelt. Man unterscheidet zwischen:

- Schaufellosen Diffusoren: Einfach, robust, aber geringere Druckrückgewinnung

- Beschaufelten Diffusoren (Leitrad): Höhere Effizienz, bessere Strömungsführung, höhere Druckrückgewinnung

Die Auslegung des Diffusors ist entscheidend für den Gesamtwirkungsgrad und die Stabilität des Verdichters.

4. Spiralgehäuse (Volute)

Das Spiralgehäuse sammelt das komprimierte Gas und leitet es gleichmäßig zum Auslass. Die Geometrie beeinflusst die Druckverteilung und damit das Kennfeld des Verdichters.

5. Welle & Lagerung

Die Welle überträgt das Drehmoment vom Antrieb auf den Impeller. Hochdrehende Verdichter (bis 100.000 U/min bei Turboladern) erfordern präzise Lagerung – oft als Gleitlager oder Magnetlager ausgeführt.

6. Abdichtung

Leckagen zwischen Saug- und Druckseite reduzieren den Wirkungsgrad erheblich. Moderne Verdichter nutzen Labyrinthdichtungen, berührungsfreie Dichtungen oder spezielle Beschichtungen.

Sonderbauformen

Mehrstufige Radialverdichter schalten mehrere Radialstufen in Serie, um höhere Gesamtdruckverhältnisse zu erreichen (z.B. 1:15 oder mehr). Dabei wird das Gas nach jeder Stufe oft auch gekühlt (Zwischenkühlung).

Getriebeverdichter ermöglichen, dass jede Stufe mit optimaler Drehzahl läuft, was den Wirkungsgrad steigert.

Kombinierte Bauformen (Axial + Radial) nutzen bei hohen Volumenströmen zunächst axiale Vorstufen, gefolgt von radialen Endstufen für höhere Druckverhältnisse.

Strömungsprinzip & Kenngrößen

Energieumwandlung im Detail

Das Gas tritt axial in den Impeller ein und wird durch die rotierenden Schaufeln nach außen beschleunigt. Dabei wird ihm kinetische Energie zugeführt. Die Zentrifugalkraft zwingt das Gas radial nach außen, wo es mit hoher Geschwindigkeit austritt.

Im Diffusor wird die Geschwindigkeit reduziert, wodurch sich gemäß der Strömungsmechanik der statische Druck erhöht. Dieser Prozess ist verlustbehaftet – Reibung an Wänden, Wirbelbildung und Sekundärströmungen mindern den Wirkungsgrad.

Die theoretische Arbeit wird durch den Euler’schen Turbomaschinensatz beschrieben, analog zur allgemeinen Turbomaschinentheorie. In der Praxis kommen Verlustmodelle hinzu, die Reibung, Leckagen und Stoßverluste berücksichtigen.

Wichtige Kenngrößen

| Größe | Symbol/Einheit | Bedeutung |

|---|---|---|

| Volumenstrom | V̇ (m³/s) | Fördermenge bei gegebener Temperatur und Druck |

| Massendurchsatz | ṁ (kg/s) | Abhängig von Dichte und Volumenstrom |

| Druckverhältnis | Π = p₂/p₁ | Verhältnis von Austritts- zu Eintrittsdruck |

| Polytropenwirkungsgrad | η_poly | Wirkungsgrad über viele kleine Verdichtungsschritte |

| Isentroper Wirkungsgrad | η_is | Idealisierter Wirkungsgrad (reversible Zustandsänderung) |

| Drehzahl | n (1/min) | Impeller-Umdrehungen pro Minute |

| Durchflusskennzahl | φ | Normierter Volumenstrom (dimensionslos) |

| Arbeitszahl | ψ | Normierte Druckleistung (dimensionslos) |

Für Vergleichbarkeit und Auslegung werden häufig dimensionslose Kennzahlen verwendet. Die Durchflusskennzahl φ normiert den Volumenstrom, die Arbeitszahl ψ die Druckleistung. Diese Darstellung ermöglicht den Vergleich verschiedener Verdichter unabhängig von Größe und Drehzahl.

Kennlinien & Betriebsverhalten

Das Verdichterkennfeld

Das Kennfeld ist die zentrale Darstellung des Betriebsverhaltens. Es zeigt für verschiedene Drehzahlen (oder Vordrallwinkel) die Zusammenhänge zwischen:

- Volumenstrom vs. Druckverhältnis

- Volumenstrom vs. Wirkungsgrad

- Volumenstrom vs. Leistungsaufnahme

Typischerweise verlaufen diese Kurven gebogen: Bei zu hohem Volumenstrom fällt der Druckaufbau ab (Choking), bei zu kleinem Volumenstrom verschlechtert sich die Stabilität (Pumpgrenze).

Der optimale Betriebspunkt liegt im Bereich des höchsten Wirkungsgrads – meist bei mittlerem Volumenstrom. Weicht der tatsächliche Betrieb stark davon ab, sinken Effizienz und Zuverlässigkeit.

Betriebsgrenzen: Kritische Zonen

1. Pumpgrenze (Surge Line) Bei zu geringem Volumenstrom bricht die Strömung zusammen. Das Gas strömt periodisch rückwärts, es kommt zu starken Druckschwankungen und mechanischen Belastungen. Pumpen kann den Verdichter schwer beschädigen.

Schutzmaßnahmen: Anti-Surge-Ventile öffnen automatisch, um den Volumenstrom zu erhöhen. Der Abstand zur Pumpgrenze sollte mindestens 10–15 % betragen.

2. Rotating Stall Lokale Strömungsabrisse an einzelnen Schaufeln rotieren um den Umfang. Das reduziert die Leistung und kann zu Vibrationen führen. Stall tritt oft als Vorstufe zum Pumpen auf.

3. Choke (Verstopfung) Bei zu hohem Volumenstrom erreicht die Strömung Schallgeschwindigkeit in engen Querschnitten. Der Verdichter kann dann nicht mehr Volumenstrom fördern – der Druckaufbau bricht ein.

4. Blockage & Totwasserzonen Strömungsablösungen, enge Spalte oder ungünstige Geometrien führen zu blockierten Bereichen, die den effektiven Querschnitt reduzieren und Verluste verursachen.

Einfluss der Vordrallregelung

Moderne Verdichter nutzen variable Einleitschaufeln (VIGVs), um die Anströmung des Impellers zu verändern. Das verschiebt die Kennlinien und erweitert den stabilen Betriebsbereich erheblich. Durch Veränderung des Vordrallwinkels lässt sich der Verdichter an wechselnde Lastanforderungen anpassen, ohne die Drehzahl zu ändern.

Messungen zeigen, dass Vordrallregelung die Kennlinien stärker spreizt als reine Drehzahlvariation – ein wichtiger Vorteil für Teillastbetrieb.

Verluste & Effizienzfaktoren

Die Hauptverluste in Radialverdichtern entstehen durch:

- Reibungsverluste: An Gehäusewänden, Schaufeloberflächen und in Spalten

- Wirbelverluste: Durch Sekundärströmungen, Ablösungen und Stoßverluste

- Diffusorverluste: Bei der Verzögerung der Strömung im Diffusor

- Leckagen: Rückströmungen durch Spalte zwischen Impeller und Gehäuse

- Wärmeverluste: Durch Reibung und Kompression entsteht Wärme, die den Wirkungsgrad senkt

Eine präzise Auslegung minimiert diese Verluste. Moderne CFD-Simulationen können Strömungsfelder detailliert analysieren und Schwachstellen identifizieren.

Auslegung & Optimierung

Meanline-Verfahren als Ausgangspunkt

Für die Vorbemessung werden Meanline-Methoden eingesetzt. Dabei wird der Verdichter auf einer mittleren Radiuslinie (Meanline) behandelt. Aus thermodynamischen Randbedingungen, gewünschtem Druckverhältnis und Volumenstrom werden erste Schaufelwinkel, Radien und Geschwindigkeiten bestimmt.

Diese Vorauslegung liefert einen ersten Entwurf, der anschließend durch 2D- und 3D-Berechnungen verfeinert wird.

CFD-Simulation zur Feinoptimierung

Nach der Meanline-Auslegung folgen detaillierte CFD-Simulationen (Computational Fluid Dynamics). Sie berechnen das dreidimensionale Strömungsfeld, zeigen Wirbelbildung, Ablösungen und Verlustmechanismen und ermöglichen iterative Optimierung.

Moderne Tools kombinieren CFD mit automatisierten Optimierungsalgorithmen, die tausende Varianten bewerten und die beste Geometrie identifizieren.

KI-gestützte Optimierung

Künstliche Intelligenz revolutioniert die Verdichterauslegung. Machine-Learning-Algorithmen analysieren große Datenmengen aus CFD-Simulationen und schlagen optimierte Schaufelprofile vor – oft in Bruchteilen der Zeit klassischer Verfahren.

Generative Design-Tools erkunden automatisch den Designraum und finden Geometrien, die menschliche Ingenieure möglicherweise nicht in Betracht gezogen hätten. Ein deutscher Kompressorenhersteller konnte durch KI-gestützte Optimierung die Entwicklungszeit um 30 Prozent reduzieren.

Additive Fertigung ermöglicht neue Geometrien

3D-Druckverfahren wie selektives Laserschmelzen (SLM) erlauben komplexe Impeller mit integrierten Kühlkanälen, topologieoptimierten Strukturen und bionischen Formen. Das senkt Gewicht, reduziert Verluste und verbessert die thermische Belastbarkeit.

Herausforderungen liegen in der Oberflächenqualität und Reproduzierbarkeit – aber die Technologie etabliert sich zunehmend als Standard.

Adaptive Regelung & Echtzeit-Kennfeldmodellierung

Moderne Verdichter nutzen Echtzeit-Überwachung zur Anpassung des Betriebs. Sensoren erfassen kontinuierlich Druck, Temperatur, Durchfluss und Vibrationen. KI-Algorithmen schätzen den aktuellen Betriebspunkt und optimieren die Regelung dynamisch.

Methoden wie Unscented Kalman Filter ermöglichen die Echtzeitschätzung von Performance-Maps, selbst wenn sich Betriebsbedingungen ändern. Das erhöht Effizienz und Zuverlässigkeit.

Auswahlkriterien für die Praxis

Wann sind Radialverdichter die richtige Wahl?

- Volumenstrom: Klein bis mittel (typisch 0,1–50 m³/s)

- Druckverhältnis: Mittel bis hoch (1:2 bis 1:8 pro Stufe)

- Bauraumvorgaben: Kompakte Bauweise gefordert

- Robustheit: Hohe Anforderungen an mechanische Stabilität

- Kosten: Moderate Herstellungskosten im Vergleich zu Axialverdichtern

Nicht geeignet: Bei sehr hohen Volumenströmen (dann Axialverdichter) oder sehr niedrigen Druckverhältnissen (dann Gebläse).

Cordier-Diagramm als Orientierung

Das Cordier-Diagramm zeigt den Zusammenhang zwischen spezifischer Drehzahl und spezifischem Durchmesser. Es hilft, den optimalen Verdichtertyp und die Geometrie auszuwählen. Radialverdichter liegen typisch im mittleren Bereich des Diagramms.

Häufig gestellte Fragen

Wie wählt man den optimalen Durchmesser und die Drehzahl?

Das Cordier-Diagramm liefert eine erste Orientierung: Spezifische Drehzahl und Durchmesser werden so gewählt, dass sie in einem Effizienzband liegen. Anschließend folgt eine detaillierte Auslegung mittels Meanline-Verfahren und CFD-Simulation.

Warum wird oft Vordrallregelung eingesetzt?

Vordrallregelung ermöglicht die Anpassung an wechselnde Betriebsbedingungen, ohne die Drehzahl zu ändern. Das erweitert den stabilen Arbeitsbereich erheblich und verbessert das Teillastverhalten. Moderne Turboverdichter in Gasturbinen setzen standardmäßig auf variable Einleitschaufeln.

Was ist der Unterschied zwischen polytropem und isentropem Wirkungsgrad?

Der isentrope Wirkungsgrad bezieht sich auf eine ideale, reversible Zustandsänderung in einem Schritt. Der polytrope Wirkungsgrad berücksichtigt den Wirkungsgrad über viele kleine Verdichtungsschritte und ist realistischer für reale Maschinen. Bei mehrstufigen Verdichtern ist der polytrope Wirkungsgrad aussagekräftiger.

Wann treten Stall und Pumpen auf?

Stall tritt bei ungünstiger Anströmung auf – oft in Teillast oder bei schnellen Lastwechseln. Einzelne Schaufeln erleiden Strömungsabrisse, die um den Umfang rotieren können.

Pumpen tritt bei zu geringem Volumenstrom auf (unterhalb der Pumpgrenze). Die Strömung bricht periodisch zusammen, es kommt zu Rückströmungen und starken Druckschwankungen. Beide Phänomene gefährden Effizienz und Lebensdauer.

Wie wird die Pumpgrenze in der Praxis abgesichert?

Durch Anti-Surge-Steuerung: Ein Bypassventil öffnet automatisch, wenn der Betriebspunkt sich der Pumpgrenze nähert. Das erhöht den Volumenstrom künstlich und stabilisiert den Verdichter. Zusätzlich werden Sicherheitsabstände von 10–15 Prozent eingeplant.

Welche Rolle spielt die Oberflächenqualität?

Raue Oberflächen erhöhen Reibungsverluste und können Wirbelbildung begünstigen. Additive Fertigung erfordert oft Nachbearbeitung (Polieren, Beschichten), um die erforderliche Oberflächengüte zu erreichen. In hochdrehenden Turboladern ist die Oberflächenqualität entscheidend für Effizienz und Haltbarkeit.

Fazit

Radialverdichter sind eine bewährte, vielseitige Lösung für mittlere Volumenströme und hohe Druckverhältnisse. Ihre kompakte Bauweise und Robustheit machen sie unverzichtbar in Automotive, Prozessindustrie und Energietechnik.

Moderne Auslegungsmethoden – KI-gestützte Optimierung, CFD-Simulation, adaptive Regelung und additive Fertigung – heben die Effizienz und Flexibilität auf ein neues Niveau. Wer diese Werkzeuge beherrscht, verschafft sich einen klaren Wettbewerbsvorteil.

Für deutsche Maschinenbau-KMUs bedeutet das: Investitionen in digitale Entwicklungstools und moderne Fertigungsverfahren zahlen sich aus – sowohl in kürzeren Entwicklungszeiten als auch in höherer Produktqualität.

Sie entwickeln oder optimieren Radialverdichter und suchen Unterstützung bei CFD-Simulation, Kennfeldoptimierung oder KI-gestützter Auslegung? Kontaktieren Sie uns – wir unterstützen mit Fachwissen zu Strömungsmaschinen und digitaler Produktentwicklung.

Weitere Fachartikel: Turbomaschinen im Überblick • Axialturbinen – Reaktionsgrad & Verluste • Kreiselpumpen – Kennlinien & NPSH

Schreibe einen Kommentar