Der komplette Leitfaden zu Funktionsweise, Auslegung und praktischer Anwendung

Kurzfassung für Eilige

Hinter dem Impeller wandelt der Diffusor die hohe Strömungsgeschwindigkeit in statischen Druck um. Das geht schaufelfrei (vaneless) oder mit Leitschaufeln (vaned). Vaneless ist robust und günstig, liefert aber etwas weniger Druckrückgewinn, dafür breiteres Off-Design-Fenster und geringere Wartungsanforderungen.

Kernaussage: Der schaufelfreie Diffusor nutzt reine Querschnittserweiterung für Energiewandlung – ohne die Empfindlichkeit eines Leitschaufelgitters, aber mit moderaterem Druckrückgewinn.

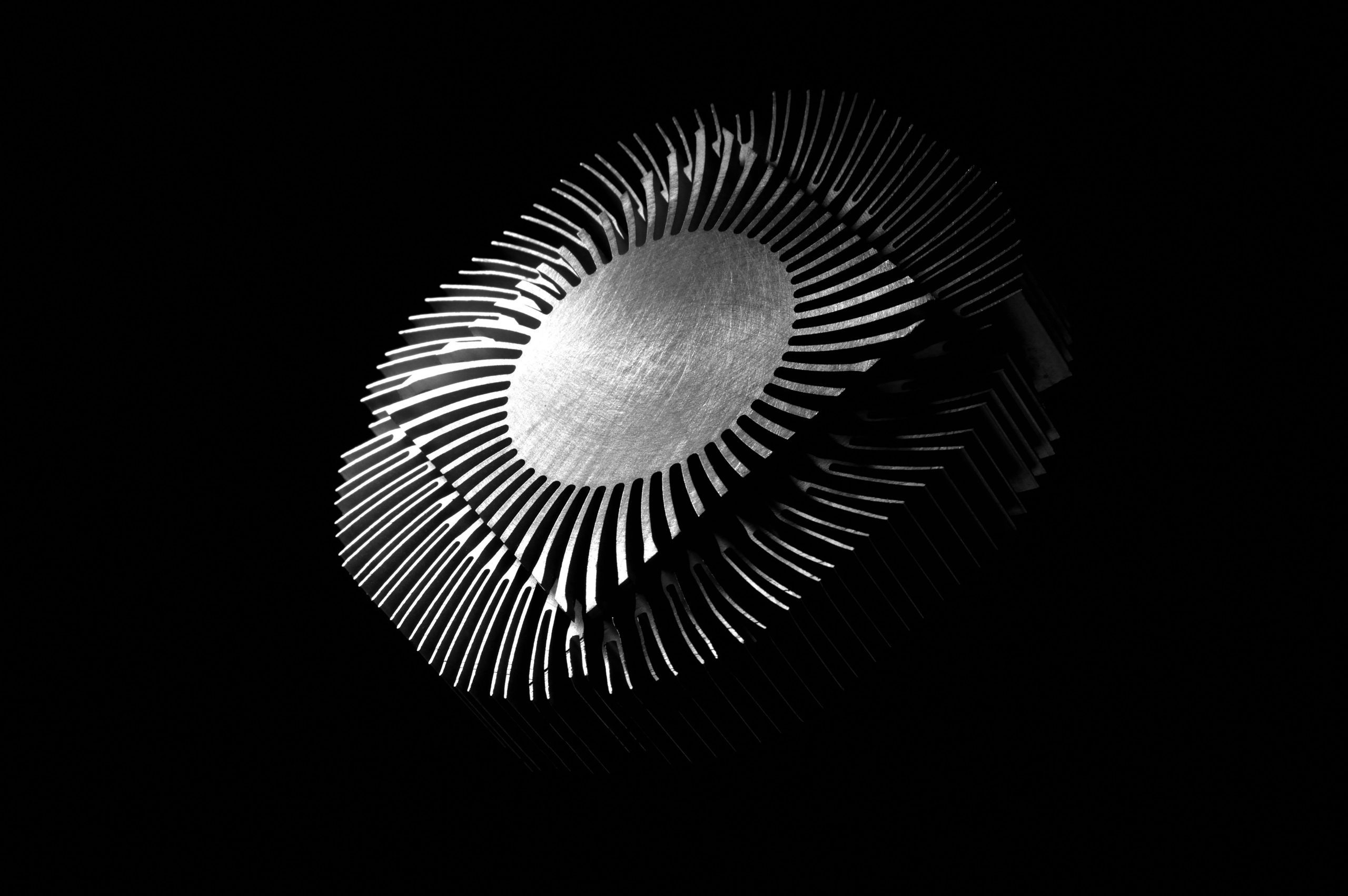

Was ist ein schaufelfreier Diffusor?

Definition und Aufbau

Ein schaufelfreier Diffusor ist der annulare Raum zwischen Impelleraustritt r₂ und Sammler/Spirale r₃ – komplett ohne Leitschaufeln. Seine zentrale Aufgabe: kinetische Energie → statischer Druck.

Konstruktive Merkmale:

- Zwei parallele Seitenwände (Deckscheibe und Grundscheibe)

- Radial erweiternder Strömungskanal ohne Hindernisse

- Konstanter axialer Spalt (Schaufelhöhe b)

- Stetige Querschnittsführung zum Spiralgehäuse

Das Grundprinzip der Energiewandlung

Die Funktionsweise basiert auf fundamentalen Strömungsgesetzen:

- Kontinuitätsgleichung:

ṁ = ρ × A × v = konstant - Drehimpulserhaltung:

vᵤ × r = konstant - Energieerhaltung:

p + ½ρv² = konstant + Verluste

Was passiert physikalisch:

- Querschnitt erweitert sich: A steigt mit dem Radius

- Tangentialgeschwindigkeit nimmt ab: vᵤ(r) = vᵤ₂ × (r₂/r)

- Gesamtgeschwindigkeit sinkt: v(r) = √(vᵣ² + vᵤ²)

- Statischer Druck steigt: Δp = ½ρ(v₂² – v₃²) × ηd

Wie entsteht der Druckzuwachs? – Detaillierte Analyse

Schritt 1: Rotorarbeit und Ausgangssituation

Euler-Arbeit des Rotors:

Δh₀ = u₂vu₂ (mit Schlupf μ real: Δh₀ = μu₂²)Zustand am Rotorausgang:

- Hohe Geschwindigkeit: v₂ = 80-150 m/s typisch

- Starker Drall: Hohe Tangentialkomponente vᵤ₂

- Moderater statischer Druck: p₂ nur wenig über p₁

- Beispiel: p₂ ≈ 1,03 bar bei p₁ = 1,0 bar

Schritt 2: Energiewandlung im Vaneless-Bereich

Ohne Schaufeln wirken reine Erhaltungsgesetze:

Drehimpulserhaltung:

vᵤ × r = vᵤ₂ × r₂ = konstant

→ vᵤ(r) = vᵤ₂ × (r₂/r)Kontinuität (näherungsweise):

vᵣ ≈ konstant (schwach veränderlich)Resultat: Spiralförmige Strömungsbahnen

- Tangentialgeschwindigkeit nimmt mit 1/r ab

- Spiralwinkel α = arctan(vᵣ/vᵤ) wird größer

- Strömung wird zunehmend radialer

Schritt 3: Realer Druckrückgewinn

Diffusor-Wirkungsgrad berücksichtigt Verluste:

Δp_real = ηd × ½ρ(v₂² - v₃²)Praktisches Rechenbeispiel (aus dem Skript):

- Nach Rotor: p₂ ≈ 1,03 bar, v₂ ≈ 114 m/s

- Vaneless-Diffusor mit ηd = 0,7, v₃ = v₂/2

- Ergebnis: p₃ ≈ 1,07 bar

→ Spürbarer Druckzuwachs durch reine Diffusion (ohne Schaufeln)

Vaneless vs. Vaned – Der detaillierte Vergleich

Vaneless (Schaufelfrei) – Vor- und Nachteile

✅ Vorteile

1. Betriebssicherheit und Robustheit

- Unempfindlich gegen Off-Design: Selbstregulierender Spiralwinkel

- Verschmutzungstolerant: Große freie Querschnitte, glatte Oberflächen

- Fehlanströmung unkritisch: Keine festen Leitschaufeln mit kritischen Anströmwinkeln

- Breiter stabiler Betriebsbereich: Typisch 60-130% des Auslegungsvolumenstroms

2. Wirtschaftlichkeit

- Einfache Fertigung: Weniger Bauteile, keine komplexe Schaufelgeometrie

- Günstige Herstellung: Reduzierte Materialkosten und Fertigungszeit

- Wartungsfreundlich: Bessere Zugänglichkeit, einfache Reinigung

- Geringes Ausfallrisiko: Keine Schaufelbrüche oder Erosionsschäden

3. Akustische Eigenschaften

- Geringere Geräuschentwicklung: Keine Schaufel-Wechselwirkungen

- Breitbandiges Spektrum: Weniger tonale Komponenten

❌ Nachteile

1. Leistungseinbußen

- Geringerer Druckrückgewinn: ηd = 0,60-0,75 vs. 0,75-0,85 bei vaned

- Größerer Außendurchmesser: Für gleichen Zieldruck oft 15-25% größer

- Höhere Reibungsverluste: Längere Strömungswege in weiter Ringströmung

2. Geometrische Einschränkungen

- Begrenzte Designflexibilität: Feste Beziehungen durch Spiralströmung

- Weniger Optimierungsparameter: Hauptsächlich Radienverhältnis und Spaltweite

- Größerer radialer Bauraum: Kompaktheit eingeschränkt

Vaned (Mit Leitschaufeln) – Kurzer Überblick

✅ Vorteile

- Höherer Druckrückgewinn: Optimiert bis ηd = 0,85

- Kompaktere Baugröße: 20-30% kleinerer Außendurchmesser möglich

- Gezielte Strömungsführung: Bessere Kontrolle über Geschwindigkeitsdreiecke

❌ Nachteile

- Empfindlich gegen Anströmwinkel: Inzidenz-Verluste bei Off-Design

- Verschmutzungsanfällig: Verstopfungsgefahr in Schaufelkanälen

- Höherer Fertigungsaufwand: Komplexe 3D-Schaufelgeometrien

- Wartungsintensiver: Schwierigere Reinigung und Inspektion

Auslegungsmethodik: Schritt für Schritt

Phase 1: Anforderungsanalyse

Betriebsbedingungen definieren:

✓ Volumenstrom-Bereich (Qmin - Qmax)

✓ Druckerhöhung (Δp oder Druckverhältnis)

✓ Fluid-Eigenschaften (ρ, μ, κ, Verschmutzungsgrad)

✓ Betriebsart (konstant vs. variabel)Randbedingungen aus Rotorauslegung:

✓ Austrittsdurchmesser r₂

✓ Geschwindigkeit v₂ und Komponenten (vᵣ₂, vᵤ₂)

✓ Temperatur T₂ und Druck p₂

✓ Strömungswinkel α₂Phase 2: Zielparameter festlegen

Moderate Diffusion planen:

Geschwindigkeitsreduktion: v₃/v₂ = 0,4 - 0,6

Ziel-Machzahl: Ma₃ = 0,15 - 0,3

Diffusorwirkungsgrad: ηd = 0,65 - 0,75 (konservativ)Plausible ηd-Annahme dokumentieren:

- Geometrie-basierte Korrelationen verwenden

- Literaturwerte für ähnliche Anwendungen

- CFD-Voruntersuchungen bei kritischen Fällen

Phase 3: Geometrische Dimensionierung

Austrittsradius bestimmen:

Aus Kontinuitätsgleichung: r₃ = r₂ × √(v₂/v₃ × vᵣ₂/vᵣ₃)

Vereinfacht (vᵣ ≈ konstant): r₃ = r₂ × √(v₂/v₃)Geometrie-Checkliste:

□ Radienverhältnis: r₃/r₂ = 1,4 - 2,2

□ Spaltweite: b konstant über radiale Länge

□ Dimensionslose Länge: L*/b = 6 - 12

□ Stetige Querschnittsführung ohne harte Sprünge

□ Glatte Radien und Kanten (R > 2×b)Phase 4: Thermodynamische Berechnung

Zustandsänderung 2→3:

1. Isentrope Vergleichstemperatur: T₃s = T₂ + (v₂² - v₃²)/(2cp)

2. Reale Temperatur: T₃ = T₂ + ηd × (T₃s - T₂)

3. Druckberechnung: p₃ = p₂ × (T₃/T₂)^(κ/(κ-1))Zustand dokumentieren:

Station 2 (Rotor-Austritt): p₂, T₂, v₂, α₂

Station 3 (Diffusor-Austritt): p₃, T₃, v₃, α₃

Diffusorwirkung: Δp, ηd, GeschwindigkeitsreduktionVermeidung häufiger Auslegungsfehler

⚠️ Kritischer Fehler 1: Aggressive Diffusion

Problem: Zu starke Geschwindigkeitsreduktion ohne Nachweis

Falsch: v₃/v₂ < 0,3 ohne CFD-Validation

Folge: Strömungsablösung, drastischer ηd-AbfallLösung: Moderate Diffusion mit Sicherheitsreserven

Richtig: v₃/v₂ = 0,4 - 0,5 bei Erstauslegung

Validierung: CFD oder experimentelle Untersuchung⚠️ Kritischer Fehler 2: Stabilität ignoriert

Problem: Betriebspunkt im instabilen H-Q-Bereich

Instabil: dH/dQ > 0 (positive Kennliniensteigung)

Folge: Pumpen/Surge-Verhalten, SysteminstabilitätLösung: Systemkennlinie vs. Verdichterkennlinie prüfen

Stabil: dH/dQ < 0 mit ausreichendem Surge-Abstand

Empfehlung: Qbetrieb = 1,2 - 1,5 × Qsurge⚠️ Kritischer Fehler 3: Fehlende Validierung

Problem: Keine Messstellen für Abgleich/Monitoring

Folge: Kein Nachweis der Auslegungswerte

Keine Anomalie-Erkennung im Betrieb möglichLösung: Messstutzen strategisch positionieren

Erforderlich: p/T am Diffusorausgang (r₃)

Optional: Radiale Druckverteilung zur CFD-Validierung

KI-Integration: Automatische Anomalie-ErkennungDetailliertes Rechenbeispiel

Ausgangsdaten

Rotor: D₂ = 300mm, n = 3000 min⁻¹, radiale Schaufeln

Fluid: Luft (κ = 1,4, cp = 1005 J/kg·K)

Eintritt: p₁ = 1,0 bar, T₁ = 288K

Rotor-Austritt: p₂ = 1,03 bar, v₂ = 114 m/s, T₂ = 286KDiffusor-Auslegung

Ziel: v₃ = v₂/2 = 57 m/s

Annahme: ηd = 0,7 (konservativ für Erstauslegung)

Geometrie: r₃/r₂ = √(114/57) ≈ 1,41Thermodynamische Rechnung

1. Isentrope Vergleichstemperatur:

T₃s = 286 + (114² - 57²)/(2×1005) = 286 + 4,86 = 290,86 K

2. Reale Temperatur:

T₃ = 286 + 0,7 × (290,86 - 286) = 286 + 3,4 = 289,4 K

3. Druckerhöhung:

p₃ = 1,03 × (289,4/286)^3,5 = 1,03 × 1,042 = 1,073 barErgebnisse

✓ Druckerhöhung: Δp = 0,043 bar (4,3% Steigerung)

✓ Geschwindigkeitsreduktion: 50% wie geplant

✓ Diffusorwirkungsgrad: ηd = 0,7 erreicht

✓ Kompakter Bauraum: r₃/r₂ = 1,41 (moderat)Messtechnik und Betriebsüberwachung

Strategische Messstellen

Station 2 (Rotor-Austritt):

- Statischer Druck p₂ (Wandbohrungen)

- Totaltemperatur T₀₂ (Thermoelement)

- Geschwindigkeitskomponenten (LDA/PIV, optional)Station 3 (Diffusor-Austritt):

- Statischer Druck p₃ (multiple Positionen)

- Totaltemperatur T₀₃ (circumferential averaging)

- Geschwindigkeitsprofil (Validierung, optional)Radiale Verteilung (CFD-Validierung):

- Wanddruckbohrungen alle 30-50mm

- Umfangsverteilung zur Gleichmäßigkeitsprüfung

- Axiale Positionen für 3D-EffekteKI-unterstützte Betriebsüberwachung

Anomalie-Erkennung:

- Kontinuierliche Überwachung von p₃/p₂-Verhältnis

- Temperaturanstieg als Indikator für Verschleiß

- Geschwindigkeitsprofile bei kritischen BetriebspunktenPredictive Maintenance:

- Trendanalyse der Diffusorleistung über Zeit

- Korrelation mit Verschmutzungsgrad

- Optimaler Zeitpunkt für WartungseingriffeCheckliste für die Praxis

✅ Auslegungsdokumentation

□ "Schaufelfreier Diffusor (vaneless), stetige Querschnittsführung"

□ ηd-Wert gemäß Berechnung mit Quellenangabe dokumentiert

□ Zustandsänderung vollständig: p₂,T₂,v₂ → p₃,T₃,v₃

□ Geometrische Parameter: r₃/r₂, L*, Spaltweite b

□ Oberflächenrauheit und Fertigungstoleranzen spezifiziert✅ Betriebssicherheit

□ Stabilität: Betriebspunkt vs. H-Q/Anlagenkennlinie geprüft

□ Surge-Abstand > 20% vom Auslegungspunkt

□ Off-Design-Verhalten für ±30% Volumenstrom analysiert

□ Notlaufmöglichkeiten bei Teillast definiert✅ Messtechnik und Monitoring

□ Messstutzen p/T am Diffusorausgang vorgesehen

□ Zugänglichkeit für Wartung und Inspektion gewährleistet

□ Anschlüsse für mobile Messtechnik eingeplant

□ KI-Integration für Anomalie-Erkennung vorbereitet✅ Fertigung und Montage

□ Schweißnähte geglättet, Fertigungsqualität ≤ Ra 1,6μm

□ Montagereihenfolge und Justiermöglichkeiten definiert

□ Dichtungskonzept zwischen rotierenden und statischen Teilen

□ Thermische Ausdehnungen berücksichtigtKI-Unterstützung in der Diffusor-Auslegung

Praktische KI-Prompts für den Alltag

1. Diffusor-Abschnitt formulieren

"Erstelle einen neutralen Berichtsabschnitt für vaneless Diffusor:

- Zielgeschwindigkeit v₃ = 45 m/s

- Angenommener ηd = 0,7 mit Begründung

- Messstellen p/T am Ausgang

- Ohne Herstellernamen, focus auf physikalische Prinzipien"2. Stabilität plausibilisieren

"Analysiere H-Q-Messdaten eines Radialverdichters:

[Datensatz einfügen]

- Markiere Bereiche mit dH/dQ > 0

- Schätze Surge-Grenze und empfohlenen Betriebsabstand

- Nenne konstruktive Gegenmaßnahmen ohne Leistungseinbußen"4. Neueste Stabilität-Optimierung (2024)

"Analysiere Stabilitätsmechanismen für vaneless Diffusor:

- Berücksichtige Tip Leakage Flow am Impelleraustritt

- Identifiziere kritische Back Flow Impingement Zonen

- Bewerte Einfluss der vaneless Region auf Stall-Entwicklung

- Empfehle konstruktive Gegenmaßnahmen basierend auf 2024er Forschung"5. Zeit-effiziente 1D-Optimierung (2025)

"Führe schnelle Vorabauslegung mit empirischen Korrelationen durch:

- Nutze validierte 1D-Verlustmodelle für verschiedene Geometrien

- Optimiere Radienverhältnis und Spaltweite automatisiert

- Vergleiche mit CFD-Benchmark für Validierung

- Generiere Sensitivitätsanalyse für Fertigungstoleranzen"KI-Grenzen und Validierung

Immer validieren:

- Dimensionsanalyse der KI-Ergebnisse

- Plausibilitätsprüfung mit Handrechnungen

- Abgleich mit etablierten Korrelationen

- CFD-Verifikation bei kritischen Anwendungen

Anwendungsbereiche und Industriepraxis

Ideale Einsatzgebiete

HVAC und Gebäudetechnik:

- Lüftungsanlagen mit variablem Betrieb

- Klimageräte (Wartungsfreundlichkeit prioritär)

- Industrielle Belüftung (Verschmutzungstoleranz)

Prozessindustrie:

- Chemische Verfahren (Korrosionsbeständigkeit)

- Abgasbehandlung (Partikelbelastung)

- Gasturbinen-Hilfssysteme (Zuverlässigkeit)

Automotive:

- Turbolader (Kostenoptimierung)

- Motorkühlung (kompakter Bauraum sekundär)

- Brennstoffzellensysteme (gleichmäßige Strömung)

Wann Vaneless NICHT die beste Wahl ist

Höchste Effizienz gefordert:

- Kraftwerke (jedes % Wirkungsgrad zählt)

- Industrielle Großkompressoren (Energiekosten dominant)

Extreme Platzbeschränkungen:

- Aerospace-Anwendungen (Gewicht und Bauraum kritisch)

- Mobile Anwendungen mit strengen Packaging-Limits

Konstante Betriebsbedingungen:

- Prozesse mit festem Betriebspunkt (Vaned-Optimierung möglich)

- Kontinuierliche Überwachung verfügbar

Zukunftstrends und Innovations-Potenzial

Digitale Zwillinge und IoT-Integration

Real-Time-Optimierung:

- Kontinuierliche Betriebsdatenerfassung

- KI-basierte Verschleißvorhersage

- Adaptive Betriebsführung basierend auf aktueller DiffusorleistungPredictive Analytics:

- Wartungsintervalle optimieren

- Energieeffizienz kontinuierlich maximieren

- Ausfallzeiten minimieren durch FrüherkennungInnovative Geometrie-Ansätze (Stand 2024/2025)

Aktuelle Forschungsdurchbrüche:

1. Shroud Pinch Technologie (2024)

Neueste Studien zeigen, dass „shroud pinch“ die aerodynamische Performance von Radialverdichtern signifikant verbessert:

- Funktionsprinzip: Gezieltes „Zusammendrücken“ des Diffusors an der Deckscheibe

- Vorteile: Reduzierte Rezirkulation und Mischungsverluste

- Ergebnis: Bis zu 5% Wirkungsgradverbesserung möglich

2. Hub Contour Optimization (März 2024)

Optimierte Nabenkontur kann die Spitzeneffizienz um 0,78% steigern und die Stabilitätsgrenze von 12,8% auf 20,4% erweitern:

- 3D-Konturierung der Nabenseite für bessere Strömungsführung

- Reduzierte Sekundärströmungen in vaneless und semi-vaneless Bereichen

- Erweiterte Surge-Margin durch optimierte Druckverteilung

3. Logarithmische Spiraloptimierung

Optimierte Geometrien zeigen 2-3% Effizienzsteigerung am Auslegungspunkt und 1-5% bei Off-Design-Betrieb:

- Präzise Spiralform-Anpassung basierend auf CFD-Optimierung

- Geschwindigkeitsvektoren optimiert für minimale Verluste

- Additive Fertigung ermöglicht komplexe Geometrien

Bio-inspirierte Designs:

- Oberflächenstrukturen nach natürlichen Vorbildern

- Mikro-Vortex-Generatoren für Grenzschichtkontrolle

- Adaptive Geometrien mit Smart Materials

Hybrid-Konzepte:

- Teilweise Beschaufelung in kritischen Bereichen

- Variable Spaltweiten je nach Betriebspunkt

- Aktive Strömungskontrolle durch gezielte Ein-/Ausblasung

Fertigungs-Innovationen

Fertigungs-Innovationen (NASA 2023/2024):

Additive Manufacturing für Diffusoren:

- NASA Forschung: Additive Fertigung von Übergangsstücken zeigt deutliche Vorteile

- Komplexe interne Geometrien: Optimale Strömungsführung durch 3D-Druck möglich

- Integrierte Funktionen: Kühlkanäle und Sensorik direkt mit gefertigt

- Rapid Prototyping: Entwicklungszyklen verkürzt, schnelle Iteration möglich

Industrielle Umsetzung:

- Optimierte Oberflächenrauheit: Ra < 0,8 μm durch moderne Verfahren

- Maßgeschneiderte Legierungen: Korrosionsbeständige Materialien für spezielle Medien

- Hybride Fertigungsverfahren: Kombination aus additiver und subtraktiver Fertigung

Neue Materialien:

- Verschleißfeste Beschichtungen

- Korrosionsbeständige Legierungen

- Leichte Verbundwerkstoffe

Fazit und Entscheidungshilfe

Der schaufelfreie Diffusor ist die richtige Wahl, wenn:

✓ Variabler Betrieb mit häufig wechselnden Betriebspunkten

✓ Verschmutzung oder aggressive Medien zu erwarten

✓ Einfache Wartung und hohe Verfügbarkeit prioritär

✓ Kostenoptimierung wichtiger als Spitzenwirkungsgrad

✓ Robustheit und Betriebssicherheit im Vordergrund

✓ Geräuschentwicklung begrenzt werden sollAndere Diffusor-Typen bevorzugen, wenn:

❌ Höchster Wirkungsgrad bei konstantem Betriebspunkt gefordert

❌ Extreme Platzbeschränkungen vorliegen

❌ Energiekosten absolut dominierend sind

❌ Sehr spezielle Strömungsführung erforderlich istDie Zukunft des Vaneless Diffusors

Der schaufelfreie Diffusor wird durch digitale Integration und innovative Materialien noch attraktiver. Die Kombination aus bewährter Robustheit und modernen Überwachungstechnologien macht ihn zur zukunftssicheren Wahl für viele industrielle Anwendungen.

Entscheidend ist: Die richtige Auslegung mit konservativen Sicherheitsfaktoren, professioneller Messtechnik und kontinuierlicher Betriebsoptimierung durch KI-unterstützte Systeme.

Verwandte Artikel: