In dieser Artikelserie erfahren Sie alles über moderne Shredder, Schneidmühlen und industrielle Zerkleinerungsmaschinen – von der Mechanik bis zur KI-Optimierung.

- Teil 1: Wie funktionieren industrielle Zerkleinerungsmaschinen?

- Teil 2: Aufbau eines Shredders – Welle, Messer, Lagerung, Antrieb

- Teil 3: Messergeometrie & Schneidspalt

- Teil 4: Werkstoffe in der Zerkleinerungstechnik (Sie sind hier)

- 🗂️ Alle 15 Artikel der Serie ansehen

Werkstoffe in der Zerkleinerungstechnik: Der praktische Auswahlguide

Warum hält eine Shredder-Welle jahrelang, während eine andere nach 6 Monaten bricht? Und weshalb kosten Hardox-Messer das Dreifache, arbeiten aber nur doppelt so lange? Die Werkstoffwahl entscheidet über Standzeit und Wirtschaftlichkeit – oft mehr als Dimensionierung oder Geometrie. Ein falsch gewählter Werkstoff kostet 20.000-50.000 € pro Jahr durch Verschleiß und Stillstände. Die richtige Wahl senkt Betriebskosten um 30-40 %.

Was Sie in diesem Artikel lernen:

- Die 5 Werkstoffkategorien von Baustahl bis Hartmetall mit klaren Einsatzbereichen

- 42CrMo4 vs. Hardox vs. Werkzeugstahl – wann welcher Werkstoff optimal ist

- Wie Vergütung, Härten und Oberflächenbehandlung die Eigenschaften verändern

- TCO-Vergleiche mit konkreten Zahlen: Wann rechnen sich Premium-Werkstoffe?

- Beschichtungen und Oberflächentechnologien für 2-3x längere Standzeit

Warum Werkstoffwahl so kritisch ist: Die drei Zielkonflikte

Jedes Bauteil muss drei Anforderungen erfüllen, die sich widersprechen: mechanische Festigkeit gegen Bruch, Verschleißfestigkeit gegen Abrasion und Wirtschaftlichkeit. Eine hohe Härte (gut gegen Verschleiß) reduziert die Zähigkeit (schlecht bei Stoßbelastung). Teure Werkstoffe müssen ihre Mehrkosten durch längere Standzeit rechtfertigen.

| Kategorie | Typische Vertreter | Härte | Hauptanwendung | Kosten |

|---|---|---|---|---|

| Baustähle | S235, S355 | 120-180 HB | Gehäuse, Rahmen | 1,0x |

| Vergütungsstähle | C45E, 42CrMo4, 34CrNiMo6 | 280-380 HB | Wellen, Rotoren | 1,5-2,5x |

| Verschleißstähle | Hardox 400-600, XAR | 400-600 HB | Messer, Verschleißbleche | 3-5x |

| Werkzeugstähle | X40Cr13, X155CrVMo12-1 | 50-62 HRC | Messer für sortenreine Materialien | 4-7x |

| Hartmetall/Keramik | WC-Co, PKD | 1500-3000 HV | Hochabrasive Spezialfälle | 15-50x |

Vergütungsstähle für Wellen: 42CrMo4 als Standard

42CrMo4 (1.7225) ist der Klassiker für Shredder-Wellen. Nach Vergütung (Härten + Anlassen) erreicht er 1.000-1.200 MPa Zugfestigkeit bei guter Zähigkeit (10-12 % Bruchdehnung). Diese Kombination macht ihn ideal für stoßbelastete Bauteile.

Eigenschaften 42CrMo4 vergütet:

- Zugfestigkeit: 1.000-1.200 MPa

- Streckgrenze: 800-950 MPa

- Härte: 280-340 HB (ca. 30-35 HRC)

- Bruchdehnung: 10-12 %

✅ Alle Shredder-Wellen (Standard-Wahl)

✅ Rotorpakete und hochbelastete Bauteile

✅ Gut schweißbar mit Vorwärmung

❌ NICHT für Messer (zu weich, verschleißt schnell)

Alternative: 34CrNiMo6 – Für extreme Belastungen (große Shredder > 200 kW). Höhere Festigkeit (1.200-1.400 MPa) und bessere Zähigkeit, aber 30-50 % teurer.

Die Werkstoffwahl beeinflusst die Lebensdauer erheblich – Details im Artikel Wellenbrüche: Ursachen und Prävention.

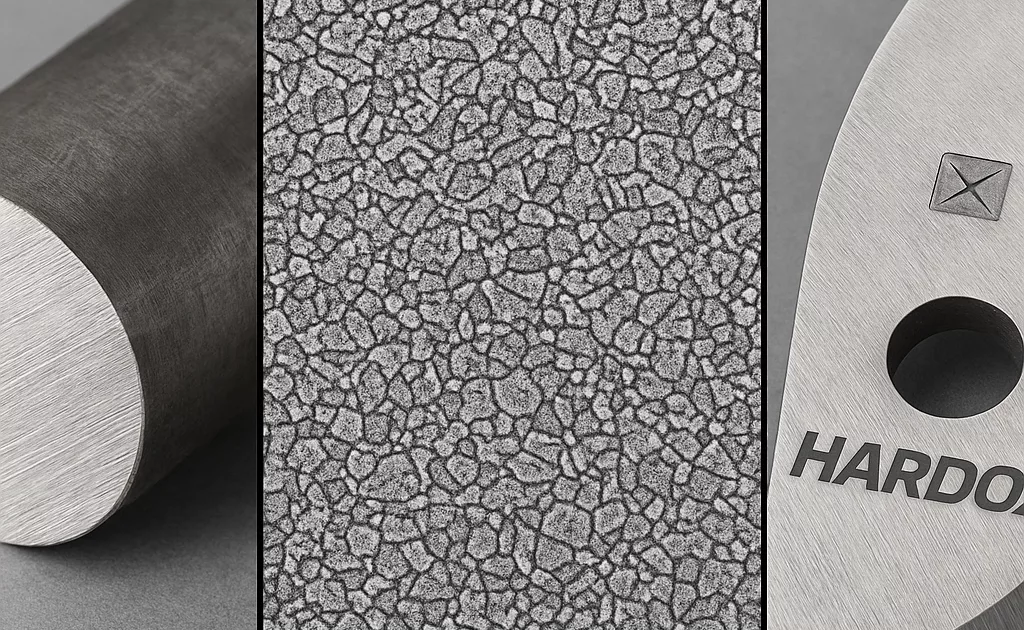

Verschleißstähle: Hardox als Game-Changer

Hardox (SSAB) ist eine Familie hochfester Verschleißstähle mit 400-600 HB Härte. Im Gegensatz zu gehärteten Werkzeugstählen bleiben sie zäh und schweißbar. Das macht sie ideal für Messer und Verschleißteile in Shreddern.

| Typ | Härte | Zugfestigkeit | Anwendung Shredder | Kosten vs. 42CrMo4 |

|---|---|---|---|---|

| Hardox 400 | 370-430 HB | 1.250 MPa | Gehäuseauskleidung, leichte Messer | 3,0x |

| Hardox 450 | 425-475 HB | 1.400 MPa | Standard-Messer, Verschleißbleche | 3,5x |

| Hardox 500 | 470-530 HB | 1.600 MPa | Hochbelastete Messer, abrasive Materialien | 4,0x |

| Hardox 600 | 570-640 HB | 2.000 MPa | Extrem abrasiv (Glas, Mineralien, Reifen) | 5,0x |

💡 TCO-Vergleich: Standard vs. Hardox 500 Messer

Szenario: Zweiwellen-Shredder, 4.000 Betriebsstunden/Jahr, gemischter Kunststoffabfall

Option 1: Standard X40Cr13 gehärtet

- Messersatz-Kosten: 3.500 €

- Standzeit: 800 Betriebsstunden

- Wechsel pro Jahr: 5x = 17.500 €

- Wechselzeit: 5x 4h = 20h à 500 €/h = 10.000 €

- Gesamt: 27.500 € pro Jahr

Option 2: Hardox 500

- Messersatz-Kosten: 8.500 € (2,4x teurer)

- Standzeit: 2.000 Betriebsstunden (2,5x länger)

- Wechsel pro Jahr: 2x = 17.000 €

- Wechselzeit: 2x 4h = 8h à 500 €/h = 4.000 €

- Gesamt: 21.000 € pro Jahr

Ersparnis: 6.500 € pro Jahr = 23,6 % niedrigere TCO

ROI der Mehrkosten (5.000 €): Nach 9,2 Monaten erreicht

✅ Bei abrasiven Materialien (Holz mit Sand, verschmutzter Kunststoff)

✅ Wenn Standzeit wichtiger als Anschaffungspreis

✅ Bei hohen Stillstandskosten (> 300 €/h)

❌ Bei sortenreinen, nicht-abrasiven Materialien (dann X40Cr13 ausreichend)

Werkzeugstähle für spezielle Anwendungen

Werkzeugstähle wie X40Cr13 oder X155CrVMo12-1 erreichen nach Härten 50-62 HRC. Sie sind härter als Hardox, aber spröder. Ideal für sortenreine, nicht-kontaminierte Materialien ohne Störstoffe.

| Werkstoff | Härte nach Härten | Anwendung | Vorteil | Nachteil |

|---|---|---|---|---|

| X40Cr13 | 50-54 HRC | Kunststoff sortenrein | Günstig, rostfrei | Mittlere Härte |

| X155CrVMo12-1 | 58-62 HRC | Hochabrasive Kunststoffe | Sehr hart, lange Standzeit | Spröde bei Stößen |

| M2 (HSS) | 62-65 HRC | Spezialanwendungen | Extrem hart | Sehr spröde, teuer |

Typische Ursachen:

- Störstoffe im Material (Schrauben, Metall) → Zu spröde für Stoßbelastung

- Zu schnelle Abkühlung beim Härten → Spannungsrisse

- Falsches Anlassen → Zu hohe Restspannung

✅ Lösung: Für gemischte Materialien mit Kontamination: Hardox 500 statt Werkzeugstahl. Wenn Werkzeugstahl nötig: Anlassen bei 200-250 °C für bessere Zähigkeit (Härte sinkt auf 56-58 HRC, aber Bruchsicherheit steigt).

Oberflächenbehandlungen: Standzeit verdreifachen

Moderne Oberflächentechnologien verlängern Standzeiten drastisch – oft wirtschaftlicher als teurere Grundwerkstoffe.

Nitrieren: Die bewährte Standardlösung

Gasnitrieren erzeugt eine harte Randschicht (800-1.100 HV) von 0,2-0,8 mm Tiefe. Der Kern bleibt zäh. Prozesstemperatur 500-550 °C bedeutet geringe Verzugsneigung.

Vorteile: +60-120 % Standzeit, kein Verzug, für alle Stähle geeignet

Kosten: 80-150 €/kg, amortisiert sich nach 1-2 Messerzyklen

Anwendung: 42CrMo4-Wellen, X40Cr13-Messer, Hardox-Messer

PVD-Beschichtungen: High-Tech für Spitzenleistung

TiAlN oder AlCrN-Schichten (2-5 µm) erreichen 3.000-3.500 HV. Sie reduzieren Reibung und Adhäsion drastisch.

Vorteile: +80-150 % Standzeit, besonders bei Kunststoffen

Kosten: 200-400 €/kg

Limitation: Nur für glatte Oberflächen, empfindlich gegen Abplatzen bei Stößen

| Verfahren | Kosten | Standzeit-Faktor | Beste Anwendung | ROI |

|---|---|---|---|---|

| Nitrieren | 80-150 €/kg | 1,6-2,2x | Universal, alle Werkstoffe | 1-2 Zyklen |

| PVD (TiAlN) | 200-400 €/kg | 1,8-2,5x | Kunststoffe, saubere Materialien | 2-3 Zyklen |

| Hartverchromung | 150-250 €/kg | 2,0-3,0x | Hohe Abrasion, Korrosionsschutz | 1-2 Zyklen |

| Auftragschweißen | 50-120 €/kg | 2,5-4,0x | Verschleißbleche, große Flächen | < 1 Zyklus |

Entscheidungsmatrix: Welcher Werkstoff für welche Anwendung?

| Bauteil | Standard (Budget) | Premium (Standzeit) | Spezial (Extrem) |

|---|---|---|---|

| Wellen < 100 kW | 42CrMo4 vergütet | 42CrMo4 + nitriert | 34CrNiMo6 + nitriert |

| Wellen > 100 kW | 42CrMo4 vergütet | 34CrNiMo6 | 34CrNiMo6 + induktionsgehärtet |

| Messer Kunststoff | X40Cr13 gehärtet | Hardox 450 | Hardox 500 + PVD |

| Messer Holz | Hardox 400 | Hardox 500 | Hartmetall-bestückt |

| Messer Metall | Hardox 500 | Hardox 600 | Hartmetall (WC-Co) |

| Verschleißbleche | Hardox 400 | Hardox 500 | Hardox 500 + auftraggeschweißt |

| Gehäuse | S355 | S355 mit Hardox-Panzerung | Komplett Hardox 400 |

FAQ: Häufige Fragen zur Werkstoffwahl

Wann lohnt sich Hardox statt Standardstahl?

Hardox rechnet sich ab ca. 2.000 Betriebsstunden pro Jahr und bei Stillstandskosten > 300 €/h. Faustformel: Wenn Messer öfter als 4x pro Jahr gewechselt werden müssen, zahlt sich Hardox aus. Bei sortenreinen, nicht-abrasiven Kunststoffen reicht oft günstigerer Werkzeugstahl.

Kann man 42CrMo4 nachträglich härten?

Oberflächlich ja – durch Nitrieren oder Induktionshärten. Durchhärten ist nicht sinnvoll, da dann die Zähigkeit verloren geht. Für Wellen ist vergüteter Zustand (30-35 HRC) optimal. Nur Lagersitze werden oft induktionsgehärtet auf 55-60 HRC Randschicht.

Warum brechen Hartmetall-Messer so schnell?

Hartmetall ist extrem hart (1.500-2.000 HV), aber sehr spröde. Schon kleine Stoßbelastungen (Schrauben, Steine im Material) führen zu Ausbrüchen. Hartmetall nur für sortenreine, kontaminationsfreie Materialien einsetzen – und dann meist als aufgelötete Schneidplatten, nicht als massive Messer.

Ist nitrieren oder PVD-Beschichtung besser?

Kommt auf die Anwendung an. Nitrieren ist universeller, robuster und günstiger – ideal für raue Bedingungen. PVD bringt mehr Standzeit bei sauberen Materialien (Kunststoff), ist aber empfindlicher gegen Abplatzen. Für Shredder meist: Nitrieren für Wellen, PVD für Messer bei sortenreinem Material.

Wie erkenne ich, welcher Werkstoff verbaut ist?

Bei Neumaschinen: Herstellerdokumentation prüfen. Bei Altmaschinen: Funkentest (grobe Einschätzung der Legierung), Härteprüfung mit mobilem Gerät, oder Materialanalyse durch Spektrometer. Notfalls: Stichprobe an Labor schicken (50-150 € pro Analyse).

Kann man verschiedene Werkstoffe kombinieren?

Ja und das ist oft optimal! Standard: 42CrMo4-Welle mit Hardox 500-Messern. Kritisch ist nur: Unterschiedliche Werkstoffe schweißen ist schwierig. Besser: Mechanische Verbindung (Schrauben, Vierkant-Steckverbindung). Bei Schweißung: Fachgerechte Wärmevor- und -nachbehandlung zwingend.

Fazit: Die richtige Werkstoffwahl senkt TCO um 30-40 %

Die wichtigsten Erkenntnisse auf einen Blick:

- 42CrMo4 vergütet ist Standard für alle Shredder-Wellen – zäh, wirtschaftlich, bewährt. Nur bei extremen Belastungen 34CrNiMo6 wählen

- Hardox 450/500 dominiert bei Messern – kostet 3-4x mehr als Standardstahl, hält aber 2-3x länger. TCO sinkt um 20-30 %, ROI nach < 1 Jahr

- Werkzeugstahl nur für sortenreine Materialien – bei Kontamination zu spröde. X40Cr13 für Standard, X155CrVMo12-1 für Hochabrasiv

- Oberflächenbehandlung bringt mehr als teurerer Grundwerkstoff – Nitrieren kostet 80-150 €/kg und verlängert Standzeit um 60-120 %. ROI nach 1-2 Zyklen

- TCO-Denken statt Anschaffungspreis – Ein Werkstoff mit 50 % Mehrkosten aber 2,5x Standzeit senkt Gesamtkosten um 35-45 %

Im nächsten Teil der Serie (Teil 5: Dimensionierung von Shreddern für KMU) zeigen wir, wie Sie diese Werkstoffkenntnis in konkrete Auslegung umsetzen: Welche Leistung für welchen Durchsatz? Wie berechnet man Drehmoment und Drehzahl? Und welche Siebgrößen für welches Endprodukt?

Quellen und weiterführende Hinweise

Normen und Standards:

- DIN EN 10083-1: Vergütungsstähle (Technische Lieferbedingungen)

- DIN EN 10025: Warmgewalzte Erzeugnisse aus Baustählen

- SSAB Datenblätter: Hardox 400, 450, 500, 600

Weiterführende Literatur:

- Bargel/Schulze: Werkstoffkunde, Springer Verlag (aktuelle Auflage)

- Seidel/Hahn: Verschleiß metallischer Werkstoffe, Hanser Verlag

⚖️ Rechtlicher Hinweis

Dieser Artikel dient ausschließlich Informationszwecken und stellt keine Konstruktionsanleitung, Produktempfehlung oder verbindliche technische Beratung dar. Die Inhalte wurden nach bestem Wissen und unter Berücksichtigung aktueller technischer Standards erstellt, jedoch können Irrtümer und Änderungen nicht ausgeschlossen werden.

Haftungsausschluss:

- Die Anwendung der beschriebenen Verfahren, Berechnungen und Empfehlungen erfolgt auf eigenes Risiko.

- Für konkrete Konstruktionsaufgaben konsultieren Sie bitte qualifizierte Fachingenieure und aktuelle Normwerke.

- Werkstoffangaben können abweichen – verwenden Sie offizielle Datenblätter der Hersteller.

- Wärmebehandlungen müssen fachgerecht durch zertifizierte Betriebe durchgeführt werden.

- DS Werk und der Autor übernehmen keine Haftung für Schäden, die aus der Anwendung der Informationen entstehen.

Bei sicherheitsrelevanten Anwendungen ist eine fachkundige Prüfung und Freigabe zwingend erforderlich.

Schreibe einen Kommentar