Warum versagen konventionelle Werkstoffe zunehmend bei modernen Anforderungen? Die Antwort liegt nicht in mangelnder Qualität, sondern in steigenden Anforderungen: höhere Belastungen bei geringerem Gewicht, extreme Temperaturen, Korrosionsbeständigkeit und gleichzeitig wirtschaftliche Fertigung. Klassische Stahl- und Aluminiumlegierungen stoßen hier an ihre Grenzen.

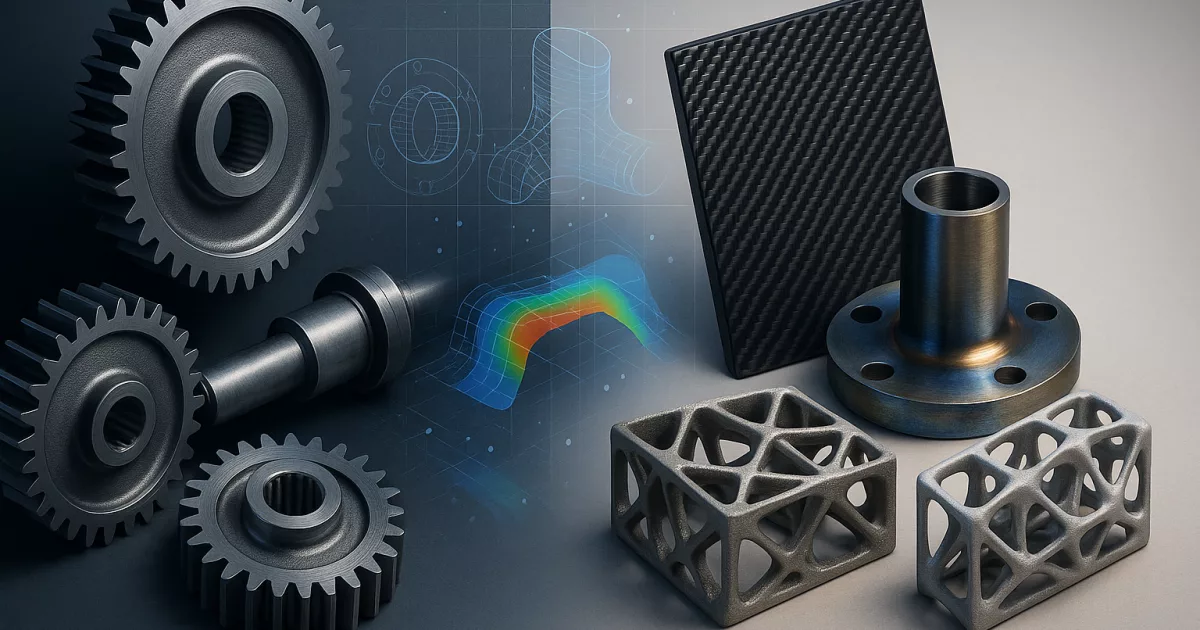

Werkstoffkunde 4.0 verbindet bewährte Materialwissenschaft mit digitalen Werkzeugen: Simulationen ersetzen kostspielige Versuchsreihen, additive Fertigungsverfahren ermöglichen völlig neue Geometrien, und intelligente Werkstoffe passen sich ihrer Umgebung an. Für KMU im Maschinenbau bedeutet dies neue Möglichkeiten – aber auch die Notwendigkeit, Konstruktionsprozesse anzupassen.

In diesem Artikel erfahren Sie:

- Welche neuen Werkstoffklassen für den Maschinenbau relevant sind und wo sie eingesetzt werden

- Wie Hybridbauteile aus Metall und Faserverbundwerkstoffen konstruiert werden

- Welche Rolle Simulation und Digital Twins bei der Werkstoffauswahl spielen

- Wie additive Fertigungsverfahren die Werkstofflandschaft verändern

- Typische Fehler bei der Einführung neuer Werkstoffe und deren Vermeidung

Grundlagen der modernen Werkstoffkunde: Was hat sich geändert?

Die klassische Werkstoffkunde teilt Materialien in Metalle, Kunststoffe, Keramiken und Verbundwerkstoffe ein. Diese Einteilung bleibt gültig, doch innerhalb jeder Kategorie hat sich die Komplexität erheblich erhöht. Moderne Legierungen enthalten bis zu zehn verschiedene Elemente, Hochleistungspolymere erreichen Festigkeiten metallischer Werkstoffe, und Hybridmaterialien kombinieren die Vorteile mehrerer Werkstoffklassen.

Die drei Säulen der Werkstoffkunde 4.0

Der Begriff „Werkstoffkunde 4.0“ beschreibt die Integration digitaler Methoden in alle Phasen der Werkstoffauswahl und -entwicklung:

| Säule | Traditioneller Ansatz | Werkstoffkunde 4.0 | Nutzen für KMU |

|---|---|---|---|

| Werkstoffauswahl | Erfahrungswerte, Handbücher | Datenbanken, KI-gestützte Empfehlungen | Schnellere Entscheidungen, weniger Fehlentwicklungen |

| Bauteilauslegung | Analytische Berechnung, Prototypentests | FEM-Simulation, digitaler Zwilling | 30-50% Kostenersparnis durch weniger Prototypen |

| Fertigung | Konventionelle Verfahren (Gießen, Zerspanen) | Additive Fertigung, Hybridverfahren | Komplexe Geometrien, Funktionsintegration |

Wichtige Kennwerte im Überblick

Für die Beurteilung neuer Werkstoffe sind neben den klassischen mechanischen Kennwerten (Zugfestigkeit, Streckgrenze, Bruchdehnung) weitere Parameter entscheidend geworden:

| Kennwert | Bedeutung | Typische Messnorm | Relevanz für Industrie 4.0 |

|---|---|---|---|

| Spezifische Festigkeit | Festigkeit pro Dichte (MPa/(g/cm³)) | DIN EN ISO 6892-1 | Leichtbau, Energieeffizienz |

| Bruchzähigkeit KIC | Widerstand gegen Rissausbreitung | ASTM E399 | Betriebssicherheit, Predictive Maintenance |

| Thermische Leitfähigkeit | Wärmeabfuhr (W/(m·K)) | DIN EN 821-2 | Thermomanagement in E-Motoren |

| Verschleißrate | Materialverlust unter Belastung | DIN 50322 | Lebensdauerprognose durch Sensordaten |

Neue Werkstoffklassen im Maschinenbau

Hochleistungslegierungen: Mehr als nur „besserer Stahl“

Während konventionelle Baustähle (z.B. S355) Zugfestigkeiten um 500 MPa erreichen, bieten moderne Hochleistungslegierungen das Zwei- bis Dreifache. Doch höhere Festigkeit ist nicht der einzige Vorteil:

| Werkstoffgruppe | Beispiel | Hauptvorteil | Typische Anwendung | Preis vs. S355 |

|---|---|---|---|---|

| Ultrahochfeste Stähle | 22MnB5 (vergütet) | Rm bis 1.500 MPa | Crashelemente, Sicherheitsbauteile | +40% |

| Titanlegierungen | Ti-6Al-4V (Grade 5) | Hohe Korrosionsbeständigkeit, geringe Dichte (4,4 g/cm³) | Chemische Anlagen, Medizintechnik | +2.000% |

| Nickel-Superlegierungen | Inconel 718 | Temperaturfestigkeit bis 700°C | Turbinenschaufeln, Abgassysteme | +1.500% |

| Magnesiumlegierungen | AZ91D | Leichtester metallischer Konstruktionswerkstoff (1,8 g/cm³) | Gehäuse in Elektrowerkzeugen | +300% |

💡 Berechnungsbeispiel: Gewichtsersparnis durch Werkstoffwechsel

Ausgangssituation: Welle aus C45 (vergütet), d = 50 mm, l = 500 mm, Dichte ρ = 7,85 g/cm³

Berechnung Masse konventionell:

m = ρ · V = 7,85 g/cm³ · (π/4 · 5² cm² · 50 cm) = 7,72 kg

Alternative: Ti-6Al-4V, Durchmesser angepasst auf gleiche Festigkeit d = 60 mm (größer wegen niedrigerer E-Modul), ρ = 4,4 g/cm³

m = 4,4 g/cm³ · (π/4 · 6² cm² · 50 cm) = 6,22 kg

Ergebnis: Gewichtsersparnis von 1,5 kg (19%), gleichzeitig bessere Korrosionsbeständigkeit. Bei 1.000 Bauteilen jährlich: 1,5 Tonnen Materialeinsparung.

Faserverbundwerkstoffe (FVK): CFK und GFK im Maschinenbau

Faserverstärkte Kunststoffe kombinieren hochfeste Fasern (Kohlenstoff, Glas, Aramid) mit einer Kunststoffmatrix (meist Epoxidharz). Das Ergebnis: extrem hohe spezifische Festigkeiten bei gleichzeitig geringem Gewicht.

| Eigenschaft | CFK (carbonfaserverstärkt) | GFK (glasfaserverstärkt) | Stahl (S355) |

|---|---|---|---|

| Dichte | 1,5-1,6 g/cm³ | 1,8-2,0 g/cm³ | 7,85 g/cm³ |

| Zugfestigkeit | 600-1.000 MPa (in Faserrichtung) | 300-600 MPa | 470-630 MPa |

| E-Modul | 70-150 GPa (anisotrop) | 20-45 GPa | 210 GPa |

| Preis pro kg | 25-80 € | 5-15 € | 1-2 € |

| Typische Halbzeuge | Gelege, Gewebe, Prepregs | Matten, Rovings | Bleche, Profile |

✅ Lösung: FVK-gerechte Konstruktion beachten:

- Belastungsrichtung mit Faserrichtung abstimmen (Laminataufbau simulieren mit Software wie ESAComp)

- Krafteinleitung über große Flächen (Kleben statt Schrauben, wo möglich)

- Dickensprünge vermeiden (sanfte Übergänge, keine Kerben)

- Temperaturbereich beachten (Standard-Epoxidharze nur bis 120°C, Hochtemperaturharze bis 250°C verfügbar, aber 3x teurer)

Hybridbauteile: Das Beste aus zwei Welten

Hybridbauteile kombinieren metallische Werkstoffe mit Faserverbundkunststoffen in einem Bauteil. Typische Umsetzungen sind Metallinserts in CFK-Strukturen für Verschraubungen oder CFK-umwickelte Stahlwellen für höhere Steifigkeit bei gleichem Gewicht.

💡 Praxisbeispiel: Roboterarm mit Hybrid-Konstruktion

Anforderung: Roboterarm mit 2 m Reichweite, maximale Durchbiegung 5 mm bei 10 kg Last am Ende, minimales Eigengewicht für hohe Dynamik.

Lösung: Rohrprofil aus Aluminium (EN AW-7075) als Grundstruktur, umwickelt mit CFK-Rovings (0°/90°-Laminat). Krafteinleitung über eingeklebte Stahlbuchsen an den Enden.

Ergebnis: Gewicht 4,2 kg (reines Aluminium: 8,1 kg, reines CFK: 3,1 kg, aber komplexe Krafteinleitung). Biegesteifigkeit um 35% höher als Aluminium allein. Zusatzkosten: +120% gegenüber Aluprofil, aber Amortisation nach 18 Monaten durch höhere Taktrate.

Smart Materials: Werkstoffe mit Zusatzfunktionen

Formgedächtnislegierungen (FGL)

Formgedächtnislegierungen wie Nitinol (Nickel-Titan-Legierung) können nach plastischer Verformung durch Temperaturänderung in ihre ursprüngliche Form zurückkehren. Diese Eigenschaft ermöglicht neuartige Aktor- und Sensorlösungen:

| Legierung | Transformationstemperatur | Max. Dehnung | Anwendung |

|---|---|---|---|

| Nitinol (Ni55Ti45) | -20°C bis +110°C (einstellbar) | 8-10% | Medizintechnik, Aktoren |

| Cu-Al-Ni | -140°C bis +200°C | 4-6% | Rohrkupplungen, Sicherheitsventile |

| Fe-Mn-Si | Raumtemperatur | 2-4% | Dämpfungselemente, Erdbebenschutz |

Piezoelektrische Werkstoffe

Piezokeramiken (z.B. Blei-Zirkonat-Titanat, PZT) erzeugen bei mechanischer Belastung eine elektrische Spannung und umgekehrt. Einsatzgebiete im Maschinenbau:

- Sensorik: Kraftsensoren, Beschleunigungsaufnehmer, Schwingungsüberwachung

- Aktorik: Präzisionspositionierung (Nanometer-Auflösung), Ultraschallaktoren

- Energy Harvesting: Gewinnung elektrischer Energie aus Maschinenschwingungen für drahtlose Sensoren

💡 Berechnungsbeispiel: Energy Harvesting mit Piezo-Elementen

Ausgangssituation: Maschinengestell mit Vibration 50 Hz, Amplitude 0,2 mm. Piezo-Element PZT-5H (d33 = 650 pC/N) wird montiert.

Berechnung:

Kraft auf Piezo bei Auslenkung: F = k · x = 20 N/mm · 0,2 mm = 4 N

Erzeugte Ladung: Q = d33 · F = 650·10⁻¹² C/N · 4 N = 2,6 nC

Leistung bei 50 Hz: P = Q · U · f = 2,6 nC · 30 V · 50 Hz = 3,9 µW

Interpretation: Ausreichend für Low-Power-Sensoren (z.B. Temperatur-Funksensor mit 2 µW Dauerlast). Vier Piezo-Elemente an verschiedenen Stellen → autonomes Sensormodul ohne Batterie.

Digitale Werkzeuge in der Werkstoffauswahl

Material-Datenbanken und KI-gestützte Empfehlungen

Moderne Konstruktionssoftware integriert umfassende Werkstoffdatenbanken und nutzt künstliche Intelligenz für Auswahlempfehlungen. Führende Systeme sind:

| System | Werkstoffanzahl | Besondere Funktionen | Integration |

|---|---|---|---|

| Granta MI (Ansys) | 150.000+ | Umweltdaten (CO₂-Fußabdruck), Lieferanteninfos | SolidWorks, Inventor, CATIA |

| CES EduPack | 4.000+ | Ashby-Diagramme, Werkstoff-Radar | Standalone, Excel-Export |

| MatWeb | 150.000+ (frei zugänglich) | Community-Daten, Kostenlos | Web-API für eigene Tools |

| Total Materia | 450.000+ Legierungen | Internationale Normen, Äquivalenztabellen | Web-basiert, CAD-Plugins |

FEM-Simulation mit realem Werkstoffverhalten

Klassische FEM-Berechnungen arbeiten mit linearem, elastischem Materialverhalten. Für moderne Werkstoffe ist dies oft unzureichend:

- FVK: Anisotropes, schichtweises Versagen (Progressive Damage Analysis erforderlich)

- Hochfeste Stähle: Ausgeprägte Verfestigung, Bauschinger-Effekt bei Wechsellast

- Polymere: Zeit- und temperaturabhängiges Verhalten (Kriechen, Relaxation)

- Hybridverbindungen: Kohäsive Zonenmodelle für Klebschichten notwendig

✅ Lösung: Werkstoffcharakterisierung durch Versuche:

- Zugversuche nach DIN EN ISO 527 für Grundkennwerte

- Schubversuche (±45°-Zugprobe) für FVK-Schubmodul

- Kriechversuche für Hochtemperaturanwendungen (DIN EN ISO 899)

- Ermüdungsversuche (Wöhler-Kurven) für dynamisch belastete Bauteile

- Daten in FEM-Software als kundenspezifische Materialkarte hinterlegen

Digital Twin: Werkstoffverhalten über Lebensdauer überwachen

Ein digitaler Zwilling bildet ein physisches Bauteil in Echtzeit digital ab. Sensordaten (Dehnungen, Temperaturen, Schwingungen) werden kontinuierlich erfasst und mit Simulationsmodellen abgeglichen. Dadurch lassen sich Werkstoffermüdung und Schädigungsfortschritt überwachen.

💡 Praxisfall: Predictive Maintenance bei CFK-Druckbehälter

Ausgangslage: Druckbehälter aus CFK für 300 bar Betriebsdruck in Wasserstoff-Anwendung. Klassische Wartung: Austausch nach 10.000 Betriebsstunden oder Ultraschallprüfung alle 2.000 Stunden.

Digital Twin-Lösung: Faseroptische Sensoren (Fiber Bragg Gratings) in Laminat integriert, messen Dehnung kontinuierlich. Machine-Learning-Algorithmus erkennt Abweichungen vom Soll-Verhalten.

Ergebnis: Lebensdauer um 25% verlängert (von 10.000 auf 12.500 h), da tatsächliche Beanspruchung niedriger als bei Auslegung angenommen. Ultraschallprüfungen nur noch bei Sensor-Alarm erforderlich → 80% Prüfaufwand gespart (ca. 4.500 € pro Jahr bei 10 Behältern).

Additive Fertigung: Neue Werkstoffe, neue Möglichkeiten

Verfügbare Werkstoffe für Metal-3D-Druck

Additive Fertigungsverfahren wie Selektives Laserschmelzen (SLM) oder Elektronenstrahlschmelzen (EBM) erweitern die Werkstoffpalette kontinuierlich. Stand 2025 sind folgende Materialien etabliert:

| Werkstoffgruppe | Beispiele | Bauteildichte | Nachbearbeitung | Preis (Pulver/kg) |

|---|---|---|---|---|

| Edelstähle | 316L, 17-4 PH | 99,5-99,9% | Spannungsarmglühen, mechanisch | 40-60 € |

| Aluminiumlegierungen | AlSi10Mg, Scalmalloy | 99,0-99,7% | T6-Wärmebehandlung empfohlen | 60-90 € |

| Titanlegierungen | Ti-6Al-4V, Ti-6Al-4V ELI | 99,7-99,9% | HIP für kritische Bauteile | 250-400 € |

| Nickel-Superlegierungen | Inconel 718, Inconel 625 | 99,5-99,8% | Lösungsglühen + Auslagern | 150-250 € |

| Werkzeugstähle | Maraging Steel (1.2709), H13 | 99,0-99,5% | Auslagern bei 490°C | 50-80 € |

Topologieoptimierung: Weniger Material, mehr Leistung

Die Kombination aus additiver Fertigung und Topologieoptimierung ermöglicht Gewichtseinsparungen von 30-60% bei gleichbleibender Festigkeit. Software wie Ansys Topology Optimization oder Altair OptiStruct berechnet die optimale Materialverteilung basierend auf Lastfällen.

💡 Praxisbeispiel: Halterung für Robotergreifer

Ausgangssituation: Konventionell gefräste Halterung aus AlMg3, Masse 450 g, Sicherheitsfaktor 3,5 (überdimensioniert).

Topologieoptimierung: Zielvorgabe SF = 1,8, minimales Volumen. Software schlägt organische Struktur vor mit 180 g Masse (-60%).

Fertigung: SLM aus AlSi10Mg, Bauzeit 4,5 h, Pulververbrauch 250 g (inkl. Support), Kosten 180 € (Pulver + Maschine).

Ergebnis: Taktzeit des Roboters um 12% gesteigert durch geringere bewegte Masse. ROI nach 8 Monaten bei 2-Schicht-Betrieb. Zusatznutzen: integrierte Kabelkanäle in der Struktur, die konventionell Nachbearbeitung erfordert hätten.

Wirtschaftlichkeitsbetrachtung: Wann lohnen sich neue Werkstoffe?

Total Cost of Ownership (TCO) richtig berechnen

Der Materialpreis ist nur ein Teil der Gesamtkosten. Für eine fundierte Entscheidung müssen alle Kosten über den Lebenszyklus betrachtet werden:

| Kostenart | Konventionell (Stahl S355) | Hochleistungslegierung (Ti-6Al-4V) | FVK (CFK-Prepreg) |

|---|---|---|---|

| Materialkosten | 2 €/kg | 25 €/kg | 40 €/kg (inkl. Harz) |

| Fertigungskosten (Faktor) | 1,0x (Basis) | 3-5x (Spezialtool, langsam) | 2-4x (Handarbeit, Autoklavieren) |

| Entwicklungsaufwand | Niedrig (Erfahrung vorhanden) | Mittel (Anpassung nötig) | Hoch (neue Berechnungsmethoden) |

| Energiekosten im Betrieb | Hoch (schwer) | Niedrig (leicht) | Sehr niedrig (sehr leicht) |

| Wartung/Austausch | Regelmäßig (Korrosion) | Selten (korrosionsbeständig) | Mittel (UV-Alterung beachten) |

| Recycling am Lebensende | Einfach, etabliert | Komplex, teuer | Sehr schwierig, meist thermisch |

💡 TCO-Berechnung: Komponente in mobiler Maschine

Szenario: Ausleger für mobile Arbeitsmaschine, 50 kg Stahlkonstruktion, Alternative: 20 kg Titan. Produktionsvolumen: 100 Stück/Jahr, Lebensdauer: 10 Jahre.

Kostenvergleich:

Stahl:

Material: 50 kg × 2 €/kg = 100 €

Fertigung: 8 h × 75 €/h = 600 €

Kosten pro Stück: 700 €

Mehrverbrauch im Betrieb: 30 kg × 5.000 h × 0,15 €/l Diesel = 900 € über 10 Jahre

Titan:

Material: 20 kg × 25 €/kg = 500 €

Fertigung: 24 h × 85 €/h = 2.040 €

Kosten pro Stück: 2.540 €

Einsparung im Betrieb: 900 € weniger Kraftstoffkosten

Break-Even: Nach 6,8 Jahren bei 100 Maschinen durch Kraftstoffeinsparung (90.000 € kumuliert). Bei höheren Betriebsstunden oder Dieselpreisen früher rentabel.

Typische Fehler bei der Einführung neuer Werkstoffe

Fehler 1: Unrealistische Erwartungen an Materialeigenschaften

✅ Lösung: Vollständige Datenblätter anfordern und kritische Eigenschaften im eigenen Labor nachprüfen. Bei Herstellerangaben nach folgenden Normen fragen: DIN EN ISO 6892-1 (Zugversuch), DIN 50125 (Probenform), ASTM E8 (internationale Vergleichbarkeit).

Fehler 2: Fügetechnik nicht an Werkstoff angepasst

✅ Lösung: FVK-gerechte Verbindungstechnik einsetzen:

- Unterlegscheiben mit großer Auflagefläche (mind. 3x Schraubendurchmesser)

- Anzugsmomente auf 30-40% der Standardwerte reduzieren

- Wo möglich: Kleben statt Schrauben (2K-Epoxidklebstoffe mit Schälfestigkeit über 20 N/mm)

- Hybridverbindungen: Kleben + Nieten für Notlauf-Sicherheit

Fehler 3: Korrosionsschutz bei Hybridkonstruktionen vernachlässigt

✅ Lösung: Kontaktkorrosion verhindern durch:

- Elektrisch isolierende Zwischenschichten (Glasfaser-Gewebe, PTFE-Folien)

- Beschichtung des Metalls (Eloxal bei Aluminium, mind. 20 µm Schichtdicke)

- Titan-Schrauben verwenden (nobles Metall, keine Korrosion mit CFK)

- Opferanoden bei Außenanwendungen (regelmäßiger Austausch alle 2-3 Jahre)

Werkstoffauswahl in der Praxis: 5-Schritte-Prozess

Eine systematische Vorgehensweise minimiert Fehler und spart Zeit. Bewährt hat sich folgender Ablauf:

Schritt 1: Anforderungsprofil erstellen

Definieren Sie alle relevanten Anforderungen quantitativ:

- Mechanisch: Zugfestigkeit, Streckgrenze, E-Modul, Bruchdehnung, Dauerfestigkeit

- Physikalisch: Dichte, Wärmeleitfähigkeit, elektrische Leitfähigkeit, Wärmeausdehnung

- Chemisch: Korrosionsbeständigkeit, Medienbeständigkeit, Alterungsverhalten

- Technologisch: Schweißbarkeit, Zerspanbarkeit, Umformbarkeit

- Wirtschaftlich: Materialkosten, Verfügbarkeit, Lieferzeit

- Ökologisch: CO₂-Fußabdruck, Recyclingfähigkeit

Schritt 2: Vorauswahl durch Datenbank-Recherche

Nutzen Sie Werkstoffdatenbanken für eine erste Eingrenzung. Filter nach Werkstoffklasse, minimaler Festigkeit, maximaler Dichte, Temperaturbereich und Kosten pro kg. Ergebnis: 5-10 Werkstoffkandidaten für detaillierte Betrachtung.

Schritt 3: FEM-Simulation der Topkandidaten

Erstellen Sie vereinfachte Bauteilmodelle und simulieren Sie die Hauptlastfälle mit den Kandidaten-Werkstoffen. Vergleichen Sie maximale Vergleichsspannung, Verformung unter Last, Sicherheitsfaktor und Ermüdungsverhalten bei Wechsellast.

Schritt 4: Prototypen-Tests und Validierung

Fertigen Sie Prototypen der 2-3 besten Kandidaten und führen Sie praxisnahe Tests durch: Funktionstest unter realen Betriebsbedingungen, Dauerversuch mit beschleunigter Alterung, zerstörende Prüfung zur Validierung des Sicherheitsfaktors und Fertigungsversuch zur Beurteilung der Prozesssicherheit.

Schritt 5: Entscheidung und Dokumentation

Treffen Sie die finale Werkstoffwahl auf Basis aller Erkenntnisse. Dokumentieren Sie Werkstoff-Spezifikation, Begründung der Auswahl, Vergleich mit Alternativen, besondere Anforderungen an Fertigung und Prüfung sowie Freigabe-Kriterien für die Serienfertigung.

📘 FAQ

Welcher Werkstoff eignet sich am besten für Leichtbau im Maschinenbau?

Die Antwort hängt stark von den Anforderungen ab. Für höchste Gewichtseinsparung führt kein Weg an CFK vorbei (Dichte 1,5 g/cm³, Festigkeit bis 1.000 MPa). Allerdings sind die Kosten hoch (40-80 €/kg Material) und die Fertigung komplex. Für Serienproduktion mit moderaten Leichtbauzielen ist Aluminium 7075 oder 6082 oft die wirtschaftlichere Wahl: 40-50% Gewichtseinsparung gegenüber Stahl bei überschaubaren Mehrkosten. Magnesiumlegierungen bieten noch geringere Dichte (1,8 g/cm³), sind aber schwieriger zu verarbeiten und korrosionsanfälliger.

Wie kann ich die Festigkeit von Faserverbundwerkstoffen zuverlässig berechnen?

FVK-Berechnungen sind deutlich komplexer als bei isotropen Metallen. Sie benötigen Layup-Definition (Anzahl und Orientierung der Schichten), Laminattheorie nach Classical Laminate Theory (CLT), verfügbar in Software wie ESAComp oder Ansys ACP, sowie Versagenskriterien wie Tsai-Wu oder Puck für jede Schicht. Handrechnung ist möglich, aber fehleranfällig. Für kritische Bauteile sollten Sie immer Versuche zur Validierung durchführen: Zugprobe 0°, 90° und ±45° nach DIN EN ISO 527-4. Sicherheitsfaktor für FVK: mindestens 2,5 (höher als bei Metallen wegen Streuung und Delaminationsrisiko).

Wann lohnt sich additive Fertigung wirtschaftlich?

Die Wirtschaftlichkeit hängt von mehreren Faktoren ab. Faustregel: Bei Losgrößen unter 50 Stück und mittlerer Komplexität ist 3D-Druck oft günstiger als konventionelle Fertigung, da Werkzeugkosten entfallen. Bei hochkomplexen Teilen (interne Kanäle, Hinterschnitte, Bionik-Strukturen) kann sich additiv auch bei größeren Stückzahlen lohnen, wenn die Funktionsintegration Mehrwert schafft. Für einfache Geometrien in großer Serie bleibt Zerspanung oder Gießen wirtschaftlicher. Zusatznutzen wie Topologieoptimierung und Gewichtseinsparung müssen in der TCO-Betrachtung berücksichtigt werden.

Welche Normen muss ich bei Werkstoffprüfung beachten?

Die wichtigsten Normen für mechanische Prüfungen sind: DIN EN ISO 6892-1 (Zugversuch bei Raumtemperatur), DIN EN ISO 6892-2 (Zugversuch bei erhöhter Temperatur), DIN EN ISO 148-1 (Kerbschlagbiegeversuch), DIN 50100 (Dauerschwingversuch), DIN EN ISO 527 (Zugversuch für Kunststoffe und FVK). Für Härteprüfungen: DIN EN ISO 6506 (Brinell), DIN EN ISO 6507 (Vickers), DIN EN ISO 6508 (Rockwell). Bei Herstellerzertifikaten achten Sie darauf, dass diese nach DIN EN 10204 ausgestellt sind – üblich sind Typ 3.1 (Werkszeugnis mit Prüfung durch werksunabhängige Stelle) oder Typ 3.2 (mit zusätzlicher Kundenprüfung).

Wie verhindere ich Korrosion bei Metall-CFK-Verbindungen?

Kontaktkorrosion zwischen CFK und Metallen (besonders Aluminium, Magnesium) ist ein häufiges Problem, da CFK elektrisch leitend ist und als edles Material wirkt. Die wirksamsten Schutzmaßnahmen: Elektrische Isolation durch PTFE-Folien oder Glasfasergewebe zwischen den Partnern (Dicke mind. 0,2 mm), Beschichtung des Metalls (bei Aluminium Eloxalschicht mind. 20 µm, bei Stahl Zinklamellen oder KTL-Beschichtung), Verwendung von Titanschrauben statt Stahl oder Aluminium (Titan ist edel, korrodiert nicht mit CFK), Vermeidung von Feuchtigkeitszutritt durch Dichtstoffe oder Kapselung der Verbindung. Bei Außenanwendung zusätzlich kathodischen Korrosionsschutz erwägen.

Was sind die größten Herausforderungen bei der Verarbeitung von Titanlegierungen?

Titan ist zwar ein hervorragender Konstruktionswerkstoff, stellt aber hohe Anforderungen an die Fertigung. Hauptprobleme: Niedrige Wärmeleitfähigkeit (16 W/(m·K) vs. 50 W/(m·K) bei Stahl) führt zu starker Erwärmung an der Schneide, Werkzeugverschleiß ist 5-10x höher. Chemische Reaktivität bei hohen Temperaturen – Titanspäne können sich selbst entzünden. Geringe Schnittgeschwindigkeiten erforderlich (vc = 30-60 m/min), lange Bearbeitungszeiten. Spezialwerkzeuge notwendig (beschichtete Hartmetalle oder PKD). Lösungsansätze: Hochdruckkühlung (70-100 bar), scharfe Schneiden (häufiger Werkzeugwechsel), geringe Zustellungen, Investition in moderne Werkzeugmaschinen mit hoher Steifigkeit.

Fazit

Die Werkstoffkunde hat sich durch Digitalisierung und neue Fertigungsverfahren grundlegend gewandelt. Moderne Werkstoffe bieten enorme Potenziale, erfordern aber angepasste Konstruktions- und Fertigungsprozesse.

- Systematische Werkstoffauswahl zahlt sich aus – Eine fundierte Auswahl mit FEM-Simulation und Prototypen-Tests vermeidet kostspielige Nachentwicklungen. Investieren Sie 5-10% der Entwicklungskosten in die Werkstoffphase.

- Hybridkonstruktionen sind der Schlüssel – Kombinationen aus Metall und FVK vereinen die Vorteile beider Welten. Beachten Sie Fügetechnik und Korrosionsschutz von Anfang an.

- Digitale Tools beschleunigen die Entwicklung – Werkstoffdatenbanken, FEM-Simulation und Digital Twins reduzieren Zeit und Kosten um 30-50%. Die Investition in entsprechende Software lohnt sich ab 10 Entwicklungsprojekten pro Jahr.

- Additive Fertigung eröffnet neue Möglichkeiten – 3D-Druck ermöglicht Geometrien und Funktionsintegrationen, die konventionell unmöglich sind. Wirtschaftlich ab kleinen Serien und bei Hochleistungswerkstoffen.

- TCO-Betrachtung ist entscheidend – Höhere Materialkosten amortisieren sich oft durch Gewichtseinsparung, längere Lebensdauer oder vereinfachte Fertigung. Rechnen Sie über den gesamten Lebenszyklus.

Die erfolgreiche Einführung neuer Werkstoffe erfordert einen systematischen Ansatz, interdisziplinäre Zusammenarbeit und die Bereitschaft zu Investitionen in Know-how. Unternehmen, die diesen Weg gehen, sichern sich nachhaltige Wettbewerbsvorteile durch innovative Produkte mit optimiertem Leistungs-Gewichts-Verhältnis.

📌 Weiterführende Artikel auf DS Werk

Quellen und weiterführende Hinweise

Normative Referenzen:

- DIN EN ISO 6892-1:2020 – Metallische Werkstoffe – Zugversuch – Teil 1: Prüfverfahren bei Raumtemperatur

- DIN EN ISO 527:2019 – Kunststoffe – Bestimmung der Zugeigenschaften

- DIN 50125:2016 – Prüfung metallischer Werkstoffe – Zugproben

- DIN EN 10204:2005 – Metallische Erzeugnisse – Arten von Prüfbescheinigungen

- ASTM E399:2020 – Standard Test Method for Linear-Elastic Plane-Strain Fracture Toughness

Fachliteratur:

- Bargel, H.-J.; Schulze, G.: „Werkstoffkunde“, Springer Vieweg, 12. Auflage, 2018

- Ashby, M.F.: „Materials Selection in Mechanical Design“, Butterworth-Heinemann, 5. Auflage, 2016

- Schürmann, H.: „Konstruieren mit Faser-Kunststoff-Verbunden“, Springer, 2. Auflage, 2007

- Gibson, I.; Rosen, D.; Stucker, B.: „Additive Manufacturing Technologies“, Springer, 3. Auflage, 2021

Online-Ressourcen:

- MatWeb – Werkstoffdatenbank mit über 150.000 Werkstoffen – www.matweb.com (Stand: November 2025)

- Granta Design (Ansys) – CES EduPack und Granta MI – www.grantadesign.com (Stand: November 2025)

- Fraunhofer IFAM – Forschung zu Hybridwerkstoffen und Leichtbau – www.ifam.fraunhofer.de (Stand: November 2025)

- DGM – Deutsche Gesellschaft für Materialkunde – www.dgm.de (Stand: November 2025)

Fachverbände:

- VDMA – Verband Deutscher Maschinen- und Anlagenbau

- VDI – Verein Deutscher Ingenieure (VDI-Richtlinien zur Werkstoffauswahl)

- AVK – Industrievereinigung Verstärkte Kunststoffe (Faserverbundwerkstoffe)

Schreibe einen Kommentar