In dieser Artikelserie erfahren Sie alles über moderne Shredder, Schneidmühlen und industrielle Zerkleinerungsmaschinen – von der Mechanik bis zur KI-Optimierung.

- Teil 1: Wie funktionieren industrielle Zerkleinerungsmaschinen? (Sie sind hier)

- Teil 2: Aufbau eines Shredders – Welle, Messer, Lagerung, Antrieb

- Teil 3: Messergeometrie & Schneidspalt

- Teil 4: Werkstoffe in der Zerkleinerungstechnik (in Arbeit)

- 🗂️ Alle 15 Artikel der Serie ansehen

Warum blockiert ein Shredder genau dann, wenn die Anlage voll ausgelastet ist? Weshalb hält eine Welle jahrelang – während die scheinbar identische Maschine beim Kunden nebenan regelmäßig Messer und Lager zerstört? Und wieso liefert die gleiche Zerkleinerungsmaschine bei einem Material einen sauberen Schnitt und bei einem anderen nur zerrissene Fetzen?

Industrielle Zerkleinerungsmaschinen sind für viele Branchen ein unscheinbarer, aber kritischer Prozessschritt: ohne zuverlässige Zerkleinerung keine stabile Recyclinglinie, keine reproduzierbare Dosierung, keine saubere Trennung von Wertstoffen. Stillstände kosten schnell einige hundert bis mehrere tausend Euro pro Stunde – gerade in kleineren und mittleren Unternehmen (KMU) mit knappen Personalkapazitäten.

Dieser Artikel erklärt, wie industrielle Zerkleinerungsmaschinen grundsätzlich funktionieren. Ziel ist nicht, eine bestimmte Bauart zu bewerben, sondern die mechanischen Prinzipien dahinter zu verstehen. Wenn Sie die Funktionsweise kennen, können Sie:

- besser einschätzen, welcher Maschinentyp zu Ihrem Material passt,

- kritische Bauteile (Welle, Messer, Lager) konstruktiv gezielt auslegen,

- typische Probleme wie Blockaden oder ungleichmäßige Korngrößen schneller einordnen,

- und später Digitalisierungsthemen wie Lastüberwachung oder Predictive Maintenance sinnvoll aufsetzen.

Im ersten Teil geht es um die Grundlagen: Aufgaben der Zerkleinerung, die wichtigsten Funktionsprinzipien und zentrale Baugruppen. In den folgenden Teilen werden wir die verschiedenen Maschinentypen (Einwellen-, Zweiwellen-, Vierwellenzerkleinerer, Schneidmühlen usw.), ein einfaches Berechnungsbeispiel und typische Fehlerbilder im Detail betrachten.

Material (Was kommt rein?), Mechanik (Wie wird die Kraft eingebracht?) und

Prozess (Wie wird zu- und abgeführt?). Viele Probleme entstehen nicht in der Maschine selbst,

sondern an der Schnittstelle zwischen diesen drei Ebenen.

Was macht eine Zerkleinerungsmaschine eigentlich?

Auf den ersten Blick ist die Aufgabe banal: Material rein, kleineres Material raus. Technisch betrachtet erfüllt eine industrielle Zerkleinerungsmaschine jedoch mehrere Funktionen gleichzeitig, die sich teilweise widersprechen. Eine gute Auslegung ist immer ein Kompromiss aus Durchsatz, Korngröße, Energiebedarf und Verschleiß.

Aufgaben der industriellen Zerkleinerung

Die wichtigsten Aufgaben einer Zerkleinerungsmaschine lassen sich in vier Kategorien einteilen:

- Volumenreduktion: Stückige oder sperrige Teile sollen kompakter werden, damit sie transportiert, gelagert oder thermisch behandelt werden können.

- Korngrößen-Einstellung: Das Material soll eine definierte maximale Stückgröße oder eine bestimmte Kornverteilung erreichen.

- Aufschluss für nachfolgende Prozesse: Zerkleinerung als Vorbereitung für Sortierung, Waschen, Agglomeration, Schmelzen oder chemische Prozesse.

- Trennung von Verbundmaterialien: Mechanische Belastung löst Verbunde (z. B. Metall-Kunststoff, Textil-Gummi), damit nachfolgende Aggregate trennen können.

Welche dieser Aufgaben im Vordergrund steht, hängt stark vom Einsatzfall ab. Ein Shredder für Holzpaletten arbeitet mit anderen Prioritäten als eine Feinmühle für Kabelgranulat oder eine Zerkleinerungslinie für Kunststoff-Anfahrklumpen.

| Branche | Typisches Material | Hauptaufgabe | Geforderte Korngröße | Nachfolgender Prozess | Besondere Anforderungen |

|---|---|---|---|---|---|

| Recycling Kunststoff | Angüsse, Anfahrklumpen, Fehlteile | Volumenreduktion, definiertes Granulat | ca. 10-40 mm | Waschen, Extrusion, Regranulierung | Relativ gleichmäßige Korngröße, geringe Feinteile |

| Holzindustrie | Paletten, Verschnitt, Spanplatten | Volumenreduktion, Brennstoffaufbereitung | ca. 20-80 mm | Verbrennung, Pressung zu Briketts/Pellets | Fremdkörper (Nägel), funkenarme Ausführung |

| Metallrecycling | Dünnblech, Späne, Profile | Volumenreduktion, Handhabung | stark schwankend | Schmelze, Brikettierung | Hohe Kräfte, Verschleiß, gelegentliche Schläge |

| Gummi/Reifen | PKW- und LKW-Reifen | Trennung Gummi/Textil/Stahl | mehrstufig: grob > mittel > fein | Feinmühlen, Sortierung, Wiederaufbereitung | Zähe Materialien, hohe Energiedichte |

| Entsorgung/Kommunal | Hausmüll, Gewerbemüll | Volumenreduktion, Aufschluss | gröber, inhomogen | Sortieranlage, thermische Verwertung | Sehr heterogenes Material, hohe Störstoffrate |

die Reproduzierbarkeit, desto eher arbeiten Sie mit mehreren Stufen

(Vorzerkleinerer + Nachzerkleinerer) statt mit einer einzigen „Allround“-Maschine.

Von der Theorie zur Praxis: Energie rein, Fläche neu geschaffen

Physikalisch betrachtet zielt jede Zerkleinerung darauf ab, neue Oberfläche zu erzeugen – durch Schneiden, Reißen, Brechen oder Prall. Die dafür notwendige Energie hängt vom Material, von der gewünschten Endkorngröße und vom eingesetzten Zerkleinerungsprinzip ab. Im Alltag misst man diese Energie selten direkt, sondern sieht nur elektrische Leistungsaufnahme, Stromspitzen und die resultierende Durchsatzmenge.

Im weiteren Verlauf des Artikels betrachten wir daher die Maschinen nicht als „Black Box“, sondern zerlegen sie in Funktionsprinzipien: Welche Art der mechanischen Beanspruchung steht im Vordergrund? Wie wird sie in der Maschine realisiert? Und welche Konsequenzen hat das für Konstruktion, Verschleiß und Prozessstabilität?

Zentrale Funktionsprinzipien der Zerkleinerung

Auch wenn der Markt viele unterschiedliche Bauformen kennt, lassen sich die meisten Zerkleinerungsmaschinen für feste Stoffe auf einige grundlegende Beanspruchungsarten zurückführen. In der Praxis treten diese oft kombiniert auf, aber eine Hauptwirkung dominiert meist.

Scherung: kontrolliertes Schneiden unter niedriger Drehzahl

Das wichtigste Prinzip bei vielen industriellen Zerkleinerern ist die Scherbeanspruchung. Das Material wird zwischen zwei Schneidkanten geführt und dort abgeschert. Typische Vertreter sind:

- Einwellenzerkleinerer mit Rotor- und Statormessern,

- Zwei- und Vierwellenzerkleinerer mit gegenläufigen Wellen,

- Schneidmühlen mit feststehenden Statormessern und rotierenden Messern.

Charakteristisch ist eine vergleichsweise niedrige Umfangsgeschwindigkeit und ein hoher Anteil an Drehmoment. Die Maschine „zieht“ das Material in den Schneidspalt und erzeugt dort die Scherung. Für den Konstrukteur ist entscheidend, dass die Schneidkanten stabil geführt werden und der Schneidspalt über die Lebensdauer kontrollierbar bleibt.

zähe, faserige oder duktil plastische Materialien (z. B. Kunststoffe, Gummi, Holz).

Spröde Materialien (z. B. Glas, Keramik) lassen sich damit zwar ebenfalls zerkleinern,

führen aber oft zu erhöhtem Messerbruch und hohem Verschleiß.

Reißen und Zug: Material als Faserbündel

Neben der reinen Scherung spielt bei vielen Anwendungen das Reißen eine große Rolle. Langfaserige, zähe Materialien (Folien, Textilien, Folienbahnen, Seile) lassen sich nicht „sauber“ schneiden, sondern müssen über einen gewissen Weg gedehnt und dann zum Versagen gebracht werden. Maschinenseitig bedeutet das:

- Einzugselemente (Haken, Zähne) greifen das Material und ziehen es gegen feststehende Gegenkörper.

- Zwischen Rotor und Stator entsteht eine Kombination aus Zug-, Biege- und Scherbeanspruchung.

- Blockaden treten oft auf, wenn das Material nicht in handhabbare Stücke vorgeteilt wird.

Diese Wirkprinzipien sind bei vielen Einwellenzerkleinerern mit hydraulischer Schieberbeschickung zu beobachten: Das Material wird gegen den Rotor gedrückt, der Rotor „packt“ das Material und reißt es in den Schneidspalt.

Schlag und Prall: hohe Geschwindigkeit, spröde Brüche

In manchen Bereichen (insbesondere bei mineralischen Stoffen, Glas, spröden Metallen oder Biomasse) arbeiten Zerkleinerungsmaschinen überwiegend mit Schlag- und Prallbeanspruchung. Typische Vertreter sind Hammermühlen, Prallmühlen oder Rotorscheren mit hohen Umfangsgeschwindigkeiten. Dabei:

- treffen Schlagkörper (Hämmer, Stifte) mit hoher Geschwindigkeit auf das Material,

- bricht das Material spröd und wird gegen Prallplatten oder Siebe geschleudert,

- bestimmt die Umfangsgeschwindigkeit wesentlich die resultierende Korngröße.

Im Kontext klassischer Industrie-Shredder für Kunststoff, Holz, Gummi oder gemischte Abfälle spielen reine Schlagzerkleinerer oft nur als nachgeschaltete Stufe eine Rolle. Für das grundlegende Verständnis ist es dennoch sinnvoll, Schlag- und Prallwirkungen als eigene Kategorie zu kennen – gerade bei spröden Materialien.

Reiben und Quetschen: Feinanpassung und Entwässerung

Eine eher „sanfte“ Form der Zerkleinerung ist das Reiben bzw. Quetschen des Materials. Sie tritt häufig als Nebeneffekt auf, kann aber in bestimmten Prozessen auch bewusst genutzt werden, zum Beispiel:

- Vorzerstörung von Klumpen oder Agglomeraten,

- leichte Zerkleinerung vor der pneumatischen Förderung,

- Kombination von Zerkleinerung und Entwässerung (z. B. in Waschlinien).

Reiben und Quetschen treten in vielen Zerkleinerern zusätzlich zur dominierenden Beanspruchung auf. Sie sind wichtig für Verschleißverhalten und Staubentstehung, stehen aber selten im Fokus der Auslegung.

| Prinzip | Dominante Beanspruchung | Typische Maschinentypen | Geeignete Materialien | Typische Drehzahl-Bereiche | Besonderheiten in der Konstruktion |

|---|---|---|---|---|---|

| Scherung | Scher- und Druckbeanspruchung | Einwellen-, Zweiwellen-, Vierwellenzerkleinerer, Schneidmühlen | Kunststoffe, Holz, Gummi, leichte Metalle | niedrig bis mittel (meist wenige 1/min bis einige 100 1/min) | präziser Schneidspalt, stabile Wellenlagerung, robuste Messerbefestigung |

| Reißen/Zug | Zug-, Biege- und Scherbeanspruchung | Einwellenzerkleinerer mit Haken, Spezialrotoren | Folien, Vliesstoffe, Textilien, Seile | niedrig bis mittel | aggressive Einzugsgeometrien, kontrollierte Materialführung, großer Bunker |

| Schlag/Prall | Stoßbeanspruchung bei hoher Geschwindigkeit | Hammermühlen, Prallmühlen, Hochgeschwindigkeitsmühlen | spröde Stoffe, Glas, Mineralien, trockene Biomasse | hoch (oft mehrere 1.000 1/min) | massive Rotoren, verschleißfeste Prallplatten, hohe Anforderungen an Auswuchtung |

| Reiben/Quetschen | Druck- und Scherbeanspruchung mit geringer Relativgeschwindigkeit | Walzenbrecher, Entwässerungs-Schnecken, langsame Shredder | feuchte, pastöse oder weiche Materialien | niedrig | große Auflageflächen, Spaltverstellung, oft Kombination mit Entwässerung |

fragen Sie sich zuerst: Welches Zerkleinerungsprinzip dominiert hier eigentlich?

Viele Symptome (z. B. hoher Messerverschleiß, unerwartete Stromspitzen,

schlechte Korngrößenverteilung) lassen sich besser einordnen, wenn klar ist,

ob Sie eher in einem scherend, schlagend oder reißend arbeitenden Prozess unterwegs sind.

Wichtige Baugruppen einer Zerkleinerungsmaschine

Unabhängig von Hersteller, Größe und Bauform folgen Zerkleinerungsmaschinen einem ähnlichen Grundaufbau. Die Details unterscheiden sich, aber die zentralen Baugruppen sind vergleichbar. Ein strukturiertes Verständnis dieser Baugruppen hilft sowohl bei der Konstruktion als auch bei der Fehlerdiagnose.

Die Details dieser Baugruppen und ihre konstruktive Auslegung behandeln wir ausführlich in Teil 2: Aufbau eines Shredders. Dort finden Sie konkrete Berechnungsbeispiele für Wellendimensionierung und Werkstoffauswahl.

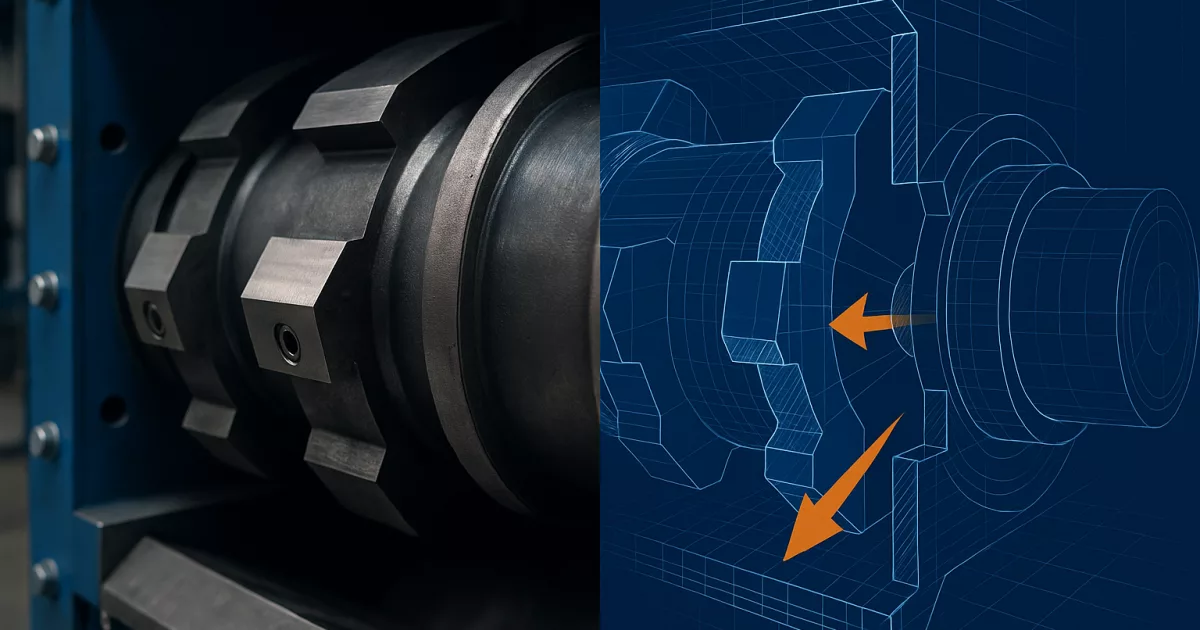

Rotor, Welle und Messerträger

Der Rotor ist das Herz vieler Zerkleinerungsmaschinen. Er überträgt Drehmoment und speichert Rotationsenergie. Typische Varianten sind:

- Vollmaterial-Wellen mit aufgeschraubten Messerhaltern,

- geschweißte Rotoren aus Blechen und Wellenkern,

- massive Rotorblöcke, bei denen Messer in Taschen sitzen.

Konstruktiv sind hier mehrere Aspekte kritisch:

- Ausreichende Steifigkeit der Welle, um Durchbiegung und Verkantungen im Schneidspalt zu vermeiden,

- kraftschlüssige und schwingungsarme Verbindung zwischen Welle, Rotorpaket und Messern,

- saubere Auswuchtung, um Lager und Maschine nicht unnötig zu belasten.

In der Praxis entscheidet die Ausführung des Rotors oft darüber, wie gut die Maschine mit Störstoffen, Blockaden und wechselnden Lasten umgehen kann. Ein unterdimensionierter Rotor ist anfällig für Wellenbrüche und Risse an hoch belasteten Übergängen.

Stator, Gegenmesser und Schneidspalt

Die feststehenden Schneidkanten – häufig als Stator- oder Gegenmesser bezeichnet – bilden zusammen mit dem Rotor den eigentlichen Schneidspalt. Dessen Ausführung bestimmt:

- die Qualität des Schnittbildes,

- die entstehende Korngrößenverteilung,

- und den Verschleiß an Messern und Lagerung.

Wichtige Stellgrößen sind:

- Schneidspalt (typisch im Millimeterbereich, abhängig von Material und Bauart),

- Schneidwinkel und Form der Messer,

- Wechselbarkeit und Einstellbarkeit der Gegenmesser.

„gerissenen“ statt geschnittenen Partikeln und erhöhter Staubentwicklung,

ein zu kleiner Schneidspalt zu starkem Verschleiß, Erwärmung

und höherem Energiebedarf. Der optimale Bereich ist materialspezifisch

und sollte im Versuch oder Referenzprojekten ermittelt werden.

Antrieb, Kraftübertragung und Überlastschutz

Den Motor einfach „größer“ zu wählen, löst in der Zerkleinerungstechnik selten Probleme. Der Antriebsstrang muss zur Maschine und zum Material passen. Typische Komponenten sind:

- Elektromotor (direkt oder über Riementrieb angebunden),

- Getriebe (oft Stirnrad- oder Planetengetriebe),

- Überlastschutz (Kupplungen, Drehmomentbegrenzer, Scherstifte),

- Steuerung/Regelung (Sanftanlauf, Drehzahlregelung, Lastüberwachung).

Gerade in KMU werden Zerkleinerer häufig in bestehende Infrastruktur „hineingebaut“. Ein sauber abgestimmtes Zusammenspiel aus Motorleistung, Getriebeübersetzung, Drehmomentreserve und Überlastschutz ist jedoch entscheidend, um mechanische Schäden an Welle, Messerpaket und Lager zu vermeiden.

Zuführung, Austrag und Peripherie

Viele Probleme im Betrieb haben weniger mit der Maschine selbst zu tun, sondern mit der Art der Beschickung und des Austrags. Entscheidend sind:

- Zuführung (Bunker, Förderbänder, Schnecken, Schieber),

- Austrag (Förderer, Schnecken, Gebläse, Siebe),

- Optionale Peripherie (Magnetabscheider, Windsichter, Absaugungen).

Ein Beispiel aus der Praxis: Wenn das Austragsband nicht genug Reserve hat, staut sich Material im Zerkleinerer, die Maschine arbeitet permanent im Überlastbereich, Messer und Lager verschleißen schneller, obwohl „auf dem Papier“ Leistung und Baugröße passen.

Eine konstruktiv sehr robuste Zerkleinerungsmaschine kann durch eine ungünstige

Beschickungs- oder Austragsituation zur Dauerbaustelle werden – mit hoher

Stillstandszeit und schwer zu interpretierenden Schäden.

Die wichtigsten Maschinentypen im Überblick

Zerkleinerungsmaschinen lassen sich nicht nur nach ihrem Beanspruchungsprinzip, sondern auch nach ihrer konstruktiven Bauart unterscheiden. Die Bauart entscheidet maßgeblich über erreichbare Korngrößen, Durchsatz, Verschleiß, Reinigungsaufwand und Störstofftoleranz. In diesem Kapitel betrachten wir die vier Maschinentypen, die in der industriellen Praxis am häufigsten vorkommen.

Einwellenzerkleinerer: universell und präzise

Einwellenzerkleinerer bestehen aus einem rotierenden Rotor mit Haken- oder Messergeometrie und einem feststehenden Stator. Das Material wird häufig über einen hydraulischen Schieber in den Schneidspalt gedrückt. Dieses Prinzip ist besonders gut geeignet für:

- Kunststoffteile, Fehlteile, Angüsse, Anfahrklumpen,

- Holzreste, Paletten, Furniere,

- Gummi- und elastomere Materialien.

Vorteile sind ein kontrollierter Schneidprozess und eine relativ enge Korngrößenverteilung (insbesondere bei Maschinen mit Siebkorb). Nachteilig ist, dass Einwellenzerkleinerer bei langen, zähen Materialien (z. B. Folienbahnen, Textilien) zum „Wickeln“ neigen können.

eine definierte Korngröße und eine gut kontrollierbare Schnittqualität im Vordergrund stehen.

Zweiwellenzerkleinerer: robust und störstofftolerant

Zweiwellenzerkleinerer besitzen zwei gegenläufig rotierende Wellen mit ineinandergreifenden Werkzeugen. Der Prozess basiert überwiegend auf Scherung und Reißen. Diese Maschinen sind konstruktiv sehr robust und können große, sperrige oder metallhaltige Materialien aufnehmen, ohne dass Messer oder Lager sofort beschädigt werden.

Typische Anwendungen:

- Mischabfälle, Gewerbemüll, Produktionsreste,

- Metallprofile, Dosen, leichte Bleche,

- Voluminöse Kunststoffteile.

Die entstehende Korngröße ist eher grob und inhomogen – dafür sind Zweiwellenzerkleinerer kaum zu überlasten und besitzen sehr gute Einzugseigenschaften.

Vierwellenzerkleinerer: kontrolliert, aber komplex

Vierwellenzerkleinerer kombinieren zwei vorzerkleinernde Wellen mit zwei nachgeschalteten Feinschneidwellen. Das Material wird erst grob erfasst, dann in einem engeren Schneidspalt nachzerkleinert – häufig kombiniert mit einem Sieb.

Sie eignen sich, wenn folgende Anforderungen zusammentreffen:

- hohe Durchsatzleistung,

- stabile Korngröße,

- möglichst geringer manuelle Eingriff,

- und hohe Störstofftoleranz.

Die Maschine ist konstruktiv anspruchsvoller (insbesondere die Abstimmung der Drehzahlen und Messergeometrien), bietet aber ein breites Einsatzspektrum.

Schneidmühlen: kleine Kornfraktionen und saubere Schnittbilder

Schneidmühlen arbeiten mit hohen Umfangsgeschwindigkeiten und mehreren Messerreihen. Das Material wird zwischen Rotor- und Statormessern geschnitten und anschließend durch ein Sieb definiert. Sie werden üblicherweise nach Einwellen- oder Zweiwellenzerkleinerern eingesetzt.

Typische Einsatzgebiete:

- Kunststoffgranulate, Mahlgüter, Recyclingmaterialien,

- Feinzerkleinerung in Waschanlagen,

- Materialien, die für Extrusion oder Spritzguss vorbereitet werden.

Die Korngrößenverteilung lässt sich hier sehr präzise einstellen, allerdings steigt der Verschleiß mit zunehmender Umfangsgeschwindigkeit.

Vergleich der Maschinentypen (technische Übersicht)

Die folgende Tabelle fasst die vier wichtigsten Bauarten zusammen. Aufgrund der vielen Vergleichsparameter erfolgt die Darstellung als horizontale Scroll-Tabelle.

| Maschinentyp | Hauptprinzip | Korngrößenverteilung | Durchsatz | Störstoff-toleranz | Typische Drehzahl | Verschleiß | Wartungsaufwand | Typische Anwendungen |

|---|---|---|---|---|---|---|---|---|

| Einwellenzerkleinerer | Scherung | mittel bis fein, relativ homogen | mittel | mittel | niedrig bis mittel | mittel | mittel | Kunststoffe, Holz, Gummi |

| Zweiwellenzerkleinerer | Scherung + Reißen | grob, inhomogen | hoch | hoch | niedrig | niedrig | gering | Abfall, Metallleichtschrott, Sperrgut |

| Vierwellenzerkleinerer | Kombinierte Scherung | fein, homogen | mittel bis hoch | hoch | niedrig bis mittel | mittel | mittel | Recycling, Sortieranlagen, definierte Korngrößen |

| Schneidmühle | Scherung bei hoher Geschwindigkeit | fein, sehr homogen | hoch | gering bis mittel | hoch | hoch | hoch | Feinzerkleinerung, Waschanlagen, Kunststoffgranulate |

Ein klassischer Aufbau ist: Zweiwellenzerkleinerer (Vorzerkleinerung) →

Einwellenzerkleinerer (Mittelzerkleinerung) → Schneidmühle (Feinzerkleinerung).

Damit lassen sich Durchsatz, Energiebedarf und Kornverteilung sehr fein abstimmen.

Schneidspalt, Messergeometrie und Drehmoment – zentrale Einflussgrößen

Die reine Bauart entscheidet nur teilweise über das Ergebnis. Entscheidend sind drei Größen, die bei allen Zerkleinerern eine dominante Rolle spielen:

- Schneidspalt: bestimmt Schnittqualität und spezifische Energie,

- Messergeometrie: entscheidet über Einzug, Reißverhalten und Verschleiß,

- Drehmoment: legt fest, wie viel Kraft überhaupt in das Material eingebracht werden kann.

Diese drei Größen bilden zusammen das mechanische Fundament einer stabil arbeitenden Zerkleinerungsmaschine.

Schneidspalt

Der Schneidspalt beeinflusst sowohl die Schnittqualität als auch den Energiebedarf. Ein kleiner Spalt führt zu einem sauberen Schnitt, erhöht aber die mechanische Belastung. Ein größerer Spalt reduziert den Verschleiß, erzeugt jedoch oft „faserige“ oder ungleichmäßige Partikel.

Messergeometrie

Messer unterscheiden sich in:

- Hakenform,

- Schneidenwinkel,

- Material (Werkzeugstahl, gehärteter Stahl, Hartmetalleinsätze),

- Anzahl der Schneidkanten,

- Montageart (geschraubt, gesteckt, segmentiert).

Jede dieser Größen beeinflusst, wie aggressiv oder sanft ein Material in den Schneidspalt gezogen wird.

Drehmoment

Die Größe des Drehmoments entscheidet darüber, welche Materialien die Maschine verarbeiten kann. Zähe oder dickwandige Bauteile benötigen proportional höhere Momente. Drehmoment ergibt sich aus:

- Motorleistung,

- Getriebeübersetzung,

- effektiver Wirkungsgrad,

- Drehzahlniveau.

Im nächsten Abschnitt betrachten wir ein einfaches Beispiel, das zeigt, wie sich Drehmoment, Umfangsgeschwindigkeit und Schneidkraft zueinander verhalten.

Berechnungsbeispiel: Zusammenhang zwischen Drehmoment und Schneidkraft

Das folgende Beispiel zeigt einen vereinfachten Zusammenhang. Es ersetzt keine vollständige Auslegung, vermittelt aber ein Gefühl für Größenordnungen.

💡 Berechnungsbeispiel: Schneidkraft aus Drehmoment

Gegeben:

- Drehmoment am Rotor: 2.000 N·m

- effektiver Radius der Schneidkante: 150 mm = 0,15 m

- vereinfachte Annahme: Kraft wirkt tangential

Gesucht: verfügbare tangentiale Schneidkraft Ft

Formel:

T = Ft · r

Berechnung:

Ft = T / r = 2.000 N·m / 0,15 m = 13.333 N

Interpretation:

Bei einem effektiven Radius von 150 mm stehen rund 13,3 kN tangentiale Schneidkraft zur Verfügung. In der Realität sind die Kräfte höher, da Messergeometrie, Materialformschlüsse und Reibanteile die lokale Belastung erhöhen. Gleichzeitig ist zu berücksichtigen, dass dieser Wert nur bei voller Ausnutzung des Drehmoments erreicht wird.

sondern mit dem übertragenen Drehmoment und dem effektiven Hebelarm.

Viele Maschinen wirken „stärker“, wenn der Rotordurchmesser größer ist – selbst bei gleicher Motorleistung.

Wie alle Einflussgrößen zusammenwirken

Schneidspalt, Messerform und Drehmoment sind keine unabhängigen Größen. Eine Maschine mit sehr aggressiven Messern, aber zu großem Schneidspalt liefert ein schlechtes Schnittbild. Eine Maschine mit engen Spalten, aber zu geringem Drehmoment arbeitet instabil oder blockiert permanent. Das Zusammenspiel ist wichtiger als jede einzelne Stellgröße.

Im dritten Teil betrachten wir deshalb typische Fehlerbilder, Diagnoseansätze, Praxisempfehlungen und häufige Fragen aus realen Anlagen.

Die Optimierung von Schneidspalt und Messergeometrie ist so wichtig, dass wir ihr einen eigenen Artikel gewidmet haben: Teil 3: Messergeometrie & Schneidspalt. Dort erfahren Sie, wie Sie durch richtige Einstellung die Standzeit verdoppeln können.

Typische Fehlerbilder und wie Sie sie diagnostizieren

Zerkleinerungsmaschinen gehören zu den robusteren Aggregaten im industriellen Umfeld. Dennoch treten im Betrieb typische Fehler auf, die sich mit einem systematischen Blick schnell einordnen lassen. Die folgenden Beispiele stammen aus der Praxis vieler KMU, Werkstätten und Recyclingbetriebe.

1. Maschine blockiert ohne ersichtlichen Grund

Typische Ursachen:

- Material baut sich auf und bildet „Brücken“ im Schneidraum.

- Hydraulischer Schieber drückt zu aggressiv nach und klemmt Material ein.

- Schneidspalt zu groß → Material wird eher gedrückt als geschnitten.

- Austrag ist zu langsam → Material staut sich zurück.

Lösungen:

- Schieberdruck reduzieren oder Taktung anpassen.

- Schneidspalt prüfen und ggf. nachstellen.

- Austragsband oder Schnecke mit höherer Leistung einsetzen.

- Einzugshaken oder Messergeometrie anpassen.

2. Hoher und schneller Messerverschleiß

Mögliche Ursachen:

- Zu kleiner Schneidspalt → Messer laufen „Stahl auf Stahl“.

- Material enthält unerwartet harte Störstoffe.

- Schneidmesser sind nicht korrekt eingestellt oder nachgeschliffen.

- Zu hohe Umfangsgeschwindigkeit für das betreffende Material.

Lösungen:

- Schneidspalt dokumentieren, prüfen und einstellen.

- Materialfluss kontrollieren, ggf. Magnetabscheider einsetzen.

- Messerqualität (Härte, Mikrostruktur) auf Anwendung abstimmen.

- Drehzahl oder Vorschub reduzieren.

3. Ungleichmäßige Korngröße oder zu hoher Feinanteil

Ursachen:

- Sieb hat zu große oder zu kleine Öffnungen.

- Schneidspalt sehr groß → Material wird zerrissen statt geschnitten.

- Falsche Messerform – zu flach, falsche Einzugskante.

- Rotor arbeitet mit verschlissenen Messern.

Lösungen:

- Sieblayout prüfen und auf Anwendung anpassen.

- Messer nachschärfen oder austauschen.

- Schneidspalt reduzieren.

- Materialstrom stabilisieren (konstante Beschickung).

4. Lager laufen heiß oder fallen aus

Ursachen:

- Rotor ist schlecht ausgerichtet → radialer Zusatzlast.

- Zu kleine Lagerdimensionierung bei hoher Belastung.

- Welle bereits angegriffen (Kerben, Mikrorisse, Unwucht).

- Einzugsgeometrie erzeugt asymmetrische Lastspitzen.

Lösungen:

- Auswuchtung prüfen, Lagerluft dokumentieren.

- Wellengeometrie auf Kerbspannungen prüfen.

- Schneidspalt beidseitig identisch einstellen.

- Einlaufmaterial sortieren oder gleichmäßiger verteilen.

Schneidspalt, Messerzustand und Zuführung. Die Maschine selbst ist selten der einzige Fehler.

Diagnosemethoden aus der Praxis

Eine gute Diagnose folgt wenigen, aber wirkungsvollen Grundsätzen. Ziel ist nicht, sofort die Ursache zu finden, sondern das Spielfeld einzugrenzen.

1. Lastkurve beobachten

Viele Maschinen bieten eine Anzeige der elektrischen Leistung oder des Drehmoments. Typische Muster:

- „Sägezahn“ mit regelmäßigen Spitzen: normal, Material fluktuiert.

- glatter Verlauf, aber hoher Mittelwert: Sieb zu klein, Messer stumpf.

- kurze extreme Peaks: Störstoffe oder zu aggressiver Einzug.

2. Schnittbild analysieren

Das resultierende Material zeigt den Zustand des Schneidsystems:

- feine, saubere Kanten → kleiner Schneidspalt, scharfe Messer, gute Führung,

- „fusselige“ Ränder → zu großer Spalt, stumpfe Messer,

- viele lange Streifen → ungleichmäßiger Einzug oder Wickeln.

3. Geräusche & Vibration

Ungewöhnliche Geräusche sind ein starkes Indiz für falsche Vorspannung, Unwucht oder Kontakt zwischen Messern.

- Klackern: Messer berühren Gegenmesser.

- Dröhnen: Rotor unwuchtig oder Lager vorgeschädigt.

- Knacken: Störstoff oder Materialklumpen.

4. Temperaturverhalten

Erhöhte Temperaturen an Lagerstellen oder am Rotorkörper deuten auf Überlast oder Reibkontakt hin. Als einfache Faustregel gilt:

von 30–60 °C. Deutlich höhere Werte sind ein Hinweis auf Reibung, Unwucht oder Lagerprobleme.

FAQ – Häufig gestellte Fragen zur Zerkleinerungstechnik

Wie finde ich die richtige Maschinengröße?

Die Maschinengröße ergibt sich aus Materialart, gewünschter Korngröße, Durchsatz und Störstoffanteil. Ein größerer Rotor bedeutet mehr Drehmomentreserve, aber auch höhere Investition. In der Praxis starten viele Projekte mit Referenzmaterialtests beim Hersteller.

Warum ist der Schneidspalt so wichtig?

Der Schneidspalt beeinflusst Schnittbild, Verschleiß und Energiebilanz. Ein zu großer Spalt erzeugt Reißbruch, ein zu kleiner führt zu Reibkontakt und Hitzeentwicklung. Er sollte regelmäßig dokumentiert und eingestellt werden.

Wann brauche ich mehrere Zerkleinerungsstufen?

Wenn sowohl hohe Durchsätze als auch definierte Endkörnung gefordert sind. Eine klassische Lösung ist die Kombination aus Vorzerkleinerer und anschließendem Feinzerkleinerer (z. B. Schneidmühle).

Wie erkenne ich Störstoffe frühzeitig?

Lastspitzen im Drehmoment, untypische Geräusche und unruhiger Einzug sind klare Hinweise. Ergänzend können Magnetabscheider oder Detektoren eingesetzt werden.

Welche Rolle spielt die Digitalisierung bei Shreddern?

Sensorik (Drehmoment, Vibration, Temperatur) ermöglicht Predictive Maintenance und automatisierte Regelung der Beschickung. Dadurch lassen sich Stillstände reduzieren und Prozessfenster stabilisieren.

Fazit: Die wichtigsten Erkenntnisse auf einen Blick

- Industriezerkleinerer arbeiten mit unterschiedlichen Beanspruchungsprinzipien – Scherung dominiert viele Anwendungen.

- Maschinentypen wie Einwellen-, Zweiwellen-, Vierwellenzerkleinerer und Schneidmühlen erfüllen unterschiedliche Aufgaben.

- Schneidspalt, Messergeometrie und Drehmoment entscheiden über Schnittqualität und Stabilität.

- Viele Probleme entstehen durch Peripherie: Zuführung, Austrag, Siebe und Materialfluss.

- Lastkurve, Geräusche, Temperatur und Schnittbild liefern schnelle Diagnoseansätze.

Im nächsten Teil der Serie (Aufbau eines Shredders) tauchen wir tiefer in die Konstruktion ein: Wie dimensioniert man Wellen? Welche Werkstoffe für welche Belastung? Und wo liegen die typischen Schwachstellen?

Quellen und weiterführende Hinweise

Die in diesem Artikel dargestellten Aussagen basieren auf etablierten Prinzipien des Maschinenbaus, Ingenieurpraxis aus realen Anlagen sowie öffentlich zugänglichen Informationen von Herstellern und Fachpublikationen. Für spezifische Konstruktionen sind stets Herstellerangaben, aktuelle Normen und individuelle Materialtests heranzuziehen.

⚖️ Rechtlicher Hinweis

Dieser Artikel dient ausschließlich Informationszwecken und stellt keine Konstruktionsanleitung, Produktempfehlung oder verbindliche technische Beratung dar. Die Inhalte wurden nach bestem Wissen und unter Berücksichtigung technischer Standards erstellt, jedoch können Irrtümer und Änderungen nicht ausgeschlossen werden.

Haftungsausschluss:

- Die Anwendung der beschriebenen Verfahren, Berechnungen und Empfehlungen erfolgt auf eigenes Risiko.

- Für konkrete Konstruktionsaufgaben konsultieren Sie bitte qualifizierte Fachingenieure und aktuelle Normwerke.

- Normenangaben können veraltet sein – prüfen Sie stets die aktuelle Fassung.

- Herstellerangaben und technische Daten können abweichen – verwenden Sie offizielle Datenblätter.

- DS Werk und der Autor übernehmen keine Haftung für Schäden, die aus der Anwendung der Informationen entstehen.

Bei sicherheitsrelevanten Anwendungen ist eine fachkundige Prüfung und Freigabe zwingend erforderlich.

Schreibe einen Kommentar