Warum funktioniert ein Kugellager präzise über Jahrzehnte, während eine schlecht dimensionierte Welle-Nabe-Verbindung bereits nach Wochen verschleißt? Die Antwort liegt in der richtigen Wahl von Toleranzen und Passungen – der unsichtbaren Sprache des Maschinenbaus, die über Erfolg oder Misserfolg einer Konstruktion entscheidet.

In einer Welt, in der Präzision über Funktionalität, Austauschbarkeit und Langlebigkeit entscheidet, sind Toleranzen und Passungen das Fundament moderner Maschinenkonstruktion. Eine zu enge Toleranz treibt die Fertigungskosten exponentiell in die Höhe, eine zu weite gefährdet die Funktion. Das ISO 286-System bietet hier eine international anerkannte Lösung – doch die richtige Anwendung erfordert Verständnis und Erfahrung.

In diesem Praxis-Guide erfahren Sie:

- Was Toleranzen sind und wann sie explizit definiert werden müssen

- Wie das ISO 286-System aufgebaut ist und welche Logik dahintersteckt

- Die drei Passungsarten (Spiel-, Übergangs- und Übermaßpassung) mit konkreten Anwendungsbeispielen

- Einen systematischen 5-Schritte-Prozess zur Passungswahl

- Häufige Fehler und wie Sie diese vermeiden

- Die Bedeutung digitaler Werkzeuge für moderne Toleranzanalysen

⚡ TL;DR – Kernpunkte in 60 Sekunden

- Toleranzen definieren zulässige Abweichungen vom Nennmaß und sind essentiell für Funktionalität und Austauschbarkeit

- ISO 286 ist der internationale Standard für Passungen mit dem Einheitsbohrungssystem (H) als Praxisstandard

- Drei Passungsarten: Spielpassung (z.B. H7/g6 für Lager), Übergangspassung (H7/k6 für Zentrierung), Übermaßpassung (H7/p6 für Festsitze)

- Faustregel: „So grob wie möglich, so fein wie nötig“ – engere Toleranzen bedeuten exponentiell höhere Kosten

- IT-Grade: IT5-IT7 für Passungen, IT8-IT11 für normale Maschinenteile

Die Grundlage: Was ist eine Toleranz?

Eine Toleranz ist die zulässige Abweichung eines Istmaßes vom Nennmaß. Sie definiert den Spielraum, innerhalb dessen ein gefertigtes Bauteil noch als funktionsfähig gilt. Ohne Toleranzen wäre eine wirtschaftliche Serienproduktion unmöglich – denn absolute Präzision ist fertigungstechnisch weder erreichbar noch bezahlbar.

Wichtige Begriffe im Toleranzsystem

| Begriff | Definition | Beispiel |

|---|---|---|

| Nennmaß | Ideales, theoretisches Maß in der Konstruktion | Ø 50 mm |

| Istmaß | Tatsächlich gemessenes Maß am gefertigten Teil | Ø 50,012 mm |

| Oberes Abmaß (ES/es) | Maximale positive Abweichung vom Nennmaß | +0,025 mm |

| Unteres Abmaß (EI/ei) | Maximale negative Abweichung vom Nennmaß | -0,000 mm |

| Toleranzfeld | Differenz zwischen oberem und unterem Abmaß | 0,025 mm |

Hinweis: Großbuchstaben (ES, EI) bezeichnen Bohrungen, Kleinbuchstaben (es, ei) bezeichnen Wellen.

Abbildung 1: Toleranzfelder für Bohrung (H7) und Welle (g6) am Beispiel einer Spielpassung

Abgrenzung zu Allgemeintoleranzen nach ISO 2768

Nicht jedes Maß muss explizit toleriert werden. Für unkritische Außen- und Innenmaße greifen Allgemeintoleranzen nach ISO 2768, die im Schriftfeld oder in den allgemeinen Fertigungsunterlagen angegeben werden. Diese unterteilen sich in vier Klassen:

- fein (f): Für präzise Bauteile mit hohen Anforderungen

- mittel (m): Standard für die meisten Maschinenbauteile

- grob (c): Für Bauteile ohne besondere Anforderungen

- sehr grob (v): Für geschweißte oder gegossene Bauteile

Abbildung 2: Zusammenhang zwischen Toleranzgrad und Fertigungskosten – Eine um 50 % engere Toleranz kann die Kosten verdoppeln

Das ISO 286-System: Die gemeinsame Sprache für Passungen

Das ISO 286-System ist der weltweit anerkannte Standard für die Definition von Passungen im Maschinenbau. Es ersetzt nationale Normen (wie die frühere DIN 7157) und gewährleistet internationale Austauschbarkeit von Bauteilen. Das System basiert auf zwei Prinzipien:

Einheitsbohrung vs. Einheitswelle

Im ISO 286-System gibt es zwei grundlegende Ansätze:

- Einheitsbohrungssystem (EB): Die Bohrung hat immer die Toleranzklasse

H(unteres Abmaß = 0), die Welle variiert. Dies ist der Praxisstandard, da Bohrungen schwerer zu bearbeiten sind als Wellen. - Einheitswellensystem (EW): Die Welle hat immer die Toleranzklasse

h, die Bohrung variiert. Seltener verwendet, etwa bei Normwellen.

Aufbau der ISO 286-Notation

Eine Passung nach ISO 286 wird durch zwei Komponenten beschrieben:

Beispiel: H7/g6

- H7: Bohrung

- H: Buchstabe = Lage des Toleranzfeldes (hier: unteres Abmaß = 0)

- 7: Zahl = IT-Qualität (ISO Tolerance Grade) = Größe des Toleranzfeldes

- g6: Welle

- g: Buchstabe = Lage des Toleranzfeldes (hier: unterhalb der Nulllinie)

- 6: Zahl = IT-Qualität

IT-Qualitäten: Die Maßeinheit für Präzision

Die IT-Grade (International Tolerance Grades) definieren die Größe des Toleranzfeldes. Sie sind abhängig vom Nennmaß und reichen von IT01 (höchste Präzision) bis IT18 (grobe Fertigung).

| IT-Grade | Typische Anwendung | Fertigungsverfahren | Toleranz bei Ø50 mm |

|---|---|---|---|

| IT5 | Präzisionslager, Messwerkzeuge | Präzisionsschleifen, Läppen | ±0,006 mm |

| IT6 | Passungen mit engen Anforderungen | Feinschleifen | ±0,008 mm |

| IT7 | Standard-Passungen (Lager, Führungen) | Schleifen, Feindrehen | ±0,012 mm |

| IT8 | Normale Maschinenbauteile | Drehen, Fräsen (präzise) | ±0,019 mm |

| IT9-IT11 | Unkritische Bauteile | Drehen, Fräsen (normal) | ±0,030-0,075 mm |

Die 3 Passungsarten im Detail (mit Praxis-Fokus)

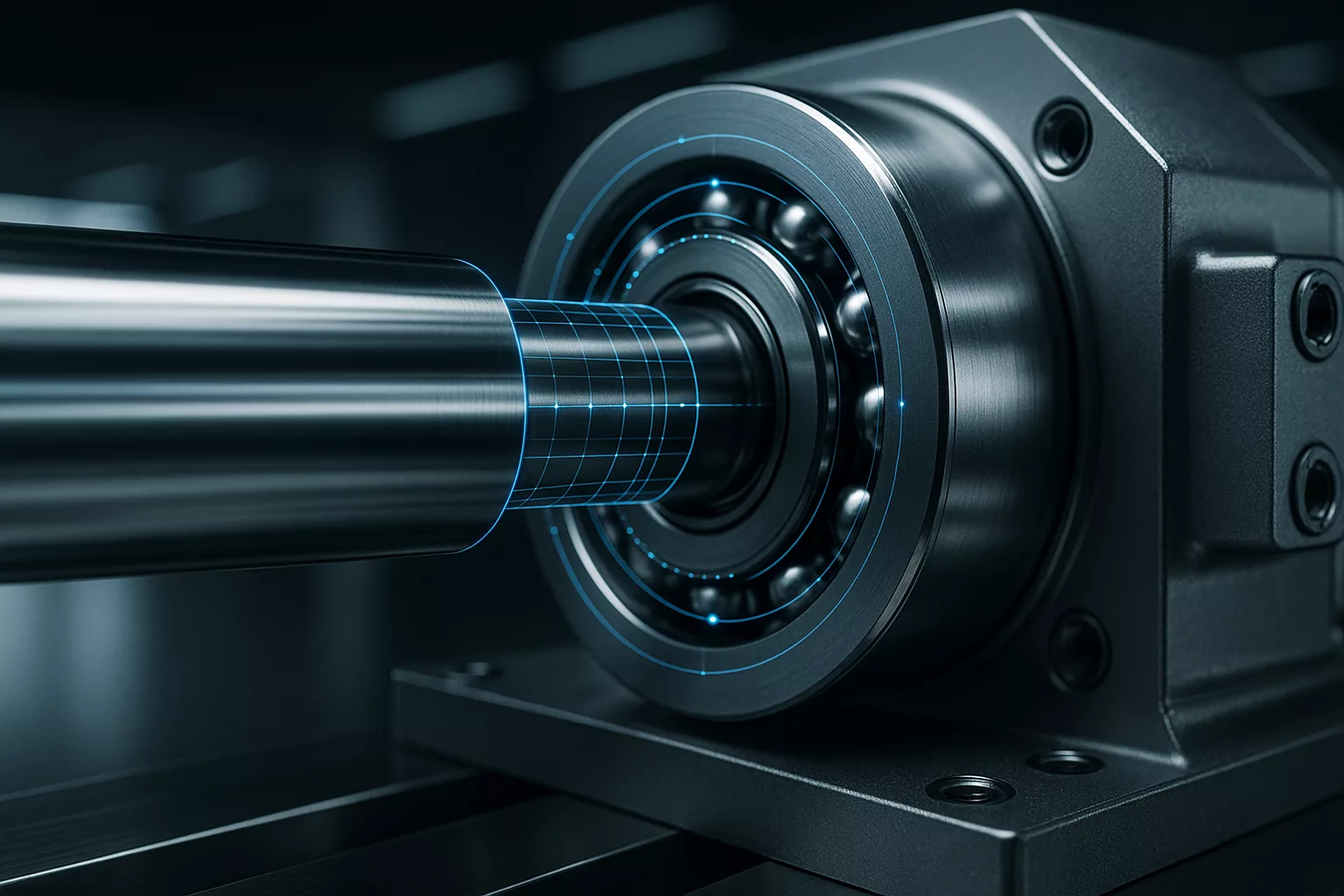

Passungen beschreiben das Zusammenwirken zweier Bauteile – üblicherweise einer Welle und einer Bohrung. Je nach gewünschter Funktion unterscheidet man drei grundlegende Passungsarten.

Spielpassung: Wenn Bewegung gewollt ist

Bei einer Spielpassung ist die Welle immer kleiner als die Bohrung. Es entsteht ein definiertes Spiel, das Relativbewegung ermöglicht. Dies ist die häufigste Passungsart im Maschinenbau.

📋 Anwendungsbeispiele für Spielpassungen:

- Gleitlager: H7/f7 oder H8/f7 – ausreichendes Spiel für Schmierfilm

- Wälzlageraußenring (lose): H7/g6 – Lager soll axial verschiebbar sein

- Führungen: H8/e8 – für leichtgängige Linearbewegung

- Kupplungen (lose): H8/d9 – großes Spiel für Winkelfehler

| Passung | Spiel bei Ø50 mm | Charakteristik |

|---|---|---|

| H7/g6 | 0,005 bis 0,020 mm | Geringes Spiel, Standardpassung für Lager |

| H8/f7 | 0,025 bis 0,053 mm | Mittleres Spiel, für Gleitlager |

| H8/e8 | 0,050 bis 0,098 mm | Großes Spiel, für Führungen |

Übergangspassung: Das flexible Mittelmaß

Bei der Übergangspassung überschneiden sich die Toleranzfelder von Bohrung und Welle. Je nach Fertigungsstreuung kann sich ein kleines Spiel oder ein kleines Übermaß ergeben. Diese Passungsart wird für Zentrierungen verwendet, bei denen eine präzise Ausrichtung wichtiger ist als eine feste Verbindung.

📋 Anwendungsbeispiele für Übergangspassungen:

- Zentriersitze: H7/js6 oder H7/k6 – für präzise axiale Ausrichtung

- Zahnräder auf Wellen: H7/k6 – zentrierung mit Passfeder für Drehmoment

- Kupplungshälften: H7/m6 – wenn Demontage möglich sein muss

- Lagerschilde: H7/n6 – fester Sitz ohne Pressen

| Passung | Toleranzüberschneidung bei Ø50 mm | Typisches Ergebnis |

|---|---|---|

| H7/js6 | -0,008 bis +0,008 mm | Meist geringes Spiel, sehr gute Zentrierung |

| H7/k6 | -0,002 bis +0,014 mm | Spiel oder geringes Übermaß, leichte Montage |

| H7/m6 | -0,010 bis +0,006 mm | Meist geringes Übermaß, Montage mit Gummihammer |

Übermaßpassung (Presspassung): Für feste Verbindungen

Bei der Übermaßpassung ist die Welle immer größer als die Bohrung. Die Fügung erfolgt durch Pressen, Schrumpfen oder Dehnen und erzeugt eine formschlüssige Verbindung, die Dreh- und Axialmomente übertragen kann.

📋 Anwendungsbeispiele für Übermaßpassungen:

- Wälzlagerinnenring: H7/p6 oder H7/r6 – Festsitz gegen Wellendurchmesser

- Einpressbuchsen: H7/s6 – dauerhafte Verbindung

- Zahnriemenscheiben: H7/p6 – Drehmomentübertragung ohne Passfeder

- Schrumpfverbindungen: H7/u6 oder H7/x6 – für sehr hohe Momente

| Passung | Übermaß bei Ø50 mm | Fügeverfahren | Übertragbare Kräfte |

|---|---|---|---|

| H7/p6 | 0,015 bis 0,033 mm | Pressen (hydraulisch) | Mittlere Momente |

| H7/r6 | 0,024 bis 0,042 mm | Pressen oder Schrumpfen | Hohe Momente |

| H7/s6 | 0,035 bis 0,053 mm | Schrumpfen (Welle erwärmen) | Sehr hohe Momente |

| H7/u6 | 0,048 bis 0,066 mm | Schrumpfen + Kühlung | Maximale Momente |

Abbildung 3: Die drei Passungsarten mit typischen Anwendungen und Maßbereichen

So wählen Sie die richtige Passung aus: Ein 5-Schritte-Prozess

Die Wahl der richtigen Passung ist ein systematischer Prozess, der funktionale, fertigungstechnische und wirtschaftliche Aspekte berücksichtigt. Folgen Sie diesem bewährten 5-Schritte-Prozess:

Schritt 1: Funktion definieren – Bewegung, Zentrierung oder Festsitz?

Die zentrale Frage lautet: Was soll die Verbindung leisten?

| Funktion | Passungsart | Beispiel |

|---|---|---|

| Dauerhafte Relativbewegung | Spielpassung | Gleitlager, Linearführungen |

| Präzise Zentrierung, demontierbar | Übergangspassung | Zahnräder mit Passfeder, Kupplungshälften |

| Drehmomentübertragung ohne Hilfsmittel | Übermaßpassung | Lagerinnenringe, Zahnriemenscheiben |

| Axiale Fixierung, aber radial verschiebbar | Spielpassung (axial gesichert) | Lageraußenring (Loslager) |

Schritt 2: Betriebsbedingungen analysieren – Temperatur, Last, Vibrationen

Äußere Einflüsse können das funktionale Spiel oder Übermaß erheblich verändern:

🌡️ Temperatureinfluss berücksichtigen

Beispiel: Eine Stahlwelle (α = 11 × 10⁻⁶ K⁻¹) mit Ø50 mm in einem Aluminiumgehäuse (α = 23 × 10⁻⁶ K⁻¹) erfährt bei 80°C Betriebstemperatur (ΔT = 60 K) folgende Längenänderung:

- Welle dehnt sich: Δd = 50 mm × 11 × 10⁻⁶ × 60 K = 0,033 mm

- Bohrung dehnt sich: Δd = 50 mm × 23 × 10⁻⁶ × 60 K = 0,069 mm

- Spiel vergrößert sich um: 0,069 – 0,033 = 0,036 mm

Eine H7/g6-Passung mit minimalem Spiel von 0,005 mm hätte bei Betriebstemperatur 0,041 mm Spiel – ein Anstieg um den Faktor 8!

Schritt 3: Montage & Service planen – Einmalige Montage oder regelmäßige Demontage?

Die Wahl der Passung beeinflusst Montageaufwand und Servicefreundlichkeit erheblich:

- Einmalige Montage (Lebensdauer): Übermaßpassung H7/p6 bis H7/s6 möglich – wirtschaftlich durch einfache Herstellung

- Regelmäßige Wartung/Demontage: Übergangspassung H7/k6 oder Spielpassung H7/h6 – Montage ohne Spezialwerkzeug

- Schnelle Inbetriebnahme: Spielpassung H7/g6 – Teile lassen sich von Hand fügen

Schritt 4: Fertigungsverfahren prüfen – Was ist prozesssicher und wirtschaftlich herstellbar?

Die gewählte Toleranzklasse muss mit den verfügbaren Fertigungsverfahren sicher erreichbar sein:

| Fertigungsverfahren | Erreichbare IT-Qualität | Typische Oberfläche Ra | Kosten |

|---|---|---|---|

| Drehen (normal) | IT9 – IT11 | 3,2 – 6,3 µm | € |

| Drehen (fein) | IT7 – IT8 | 1,6 – 3,2 µm | €€ |

| Schleifen | IT5 – IT7 | 0,4 – 1,6 µm | €€€ |

| Honen/Läppen | IT3 – IT5 | 0,1 – 0,4 µm | €€€€ |

Schritt 5: Wirtschaftlichkeit bewerten – „So grob wie möglich, so fein wie nötig“

Die goldene Regel im Toleranzmanagement: Spezifizieren Sie nur die Präzision, die funktional wirklich erforderlich ist.

💰 Kostenvergleich für Ø50 mm Welle, 100 mm lang:

- IT11 (Drehen normal): 15 € Fertigungskosten

- IT8 (Drehen fein): 25 € (+67%)

- IT7 (Schleifen): 45 € (+200%)

- IT5 (Präzisionsschleifen): 95 € (+533%)

Quelle: Erfahrungswerte mittelständischer Lohnfertiger, Stand 2024

Eine unnötig enge Toleranz von IT6 statt IT7 kann die Stückkosten um 30-50% erhöhen – bei einer Serie von 1000 Teilen ein Unterschied von mehreren Tausend Euro!

Abbildung 4: Systematischer 5-Schritte-Prozess zur Auswahl der optimalen Passung

- ☐ Ist die Funktion klar definiert (Bewegung/Zentrierung/Festsitz)?

- ☐ Sind Temperatureffekte bei unterschiedlichen Werkstoffen berücksichtigt?

- ☐ Ist das Fügeverfahren (Hand/Presse/Schrumpfen) festgelegt?

- ☐ Kann die gewählte Toleranz prozesssicher gefertigt werden (Cpk ≥ 1,33)?

- ☐ Sind Form- und Lagetoleranzen (Rundlauf, Parallelität) spezifiziert?

- ☐ Wurde die wirtschaftlichste Toleranz gewählt (nicht enger als nötig)?

📌 Ende Teil 1

Im zweiten Teil behandeln wir: Häufige Fehler und wie man sie vermeidet, Toleranzen im digitalen Zeitalter, nützliche Tools und Ressourcen sowie ein umfassendes FAQ.

Häufige Fehler und wie man sie vermeidet

Selbst erfahrene Konstrukteure machen bei Toleranzen und Passungen immer wieder typische Fehler, die zu Funktionsproblemen oder unnötigen Kosten führen. Hier sind die vier häufigsten Fehlerquellen mit konkreten Lösungsansätzen:

Fehler 1: Zu enge Toleranzen „aus Sicherheit“ – Der Kostentreiber

❌ Typisches Problem

Ein Konstrukteur spezifiziert aus Unsicherheit eine H6/k5-Passung, obwohl H7/k6 funktional ausreichend wäre. Resultat: Die Fertigungskosten steigen um 40-60 %, die Ausschussquote erhöht sich, und die Lieferzeit verlängert sich.

✅ Lösung: Die „So grob wie möglich“-Regel anwenden

Praktisches Vorgehen:

- Beginnen Sie mit der gröbsten vertretbaren Toleranz (meist IT8 oder IT9)

- Verschärfen Sie nur dort auf IT7 oder IT6, wo es funktional nachweislich erforderlich ist

- Dokumentieren Sie die Begründung für engere Toleranzen in der Konstruktionsakte

- Führen Sie bei kritischen Bauteilen eine FMEA durch, um tatsächliche Risiken zu identifizieren

Faustregel: Für 80 % aller Passungen im allgemeinen Maschinenbau sind H7/g6, H7/k6 oder H7/p6 ausreichend.

Fehler 2: Einfluss der Temperatur ignorieren – Funktionsausfall garantiert

❌ Typisches Problem

Eine Spielpassung H7/g6 wird bei Raumtemperatur ausgelegt. Im Betrieb erwärmt sich die Stahlwelle auf 120°C, während das Aluminiumgehäuse nur 80°C erreicht. Das ursprüngliche Spiel von 0,010 mm wächst auf 0,055 mm – die Führungsgenauigkeit geht verloren.

✅ Lösung: Thermische Ausdehnung systematisch berücksichtigen

Berechnungsformel für Längenänderung:

Δd = d₀ × α × ΔT

Wobei:

- Δd = Durchmesseränderung [mm]

- d₀ = Ausgangsdurchmesser bei Referenztemperatur [mm]

- α = linearer Ausdehnungskoeffizient [10⁻⁶ K⁻¹]

- ΔT = Temperaturdifferenz [K]

| Werkstoff | α [10⁻⁶ K⁻¹] |

|---|---|

| Stahl (C45, 42CrMo4) | 11 – 12 |

| Aluminium (AlMgSi1) | 23 – 24 |

| Grauguss (GG-25) | 10 – 11 |

| Edelstahl (1.4301) | 16 – 18 |

| Bronze (CuSn8) | 17 – 18 |

Praxis-Tipp: Bei Werkstoffkombinationen mit stark unterschiedlichen Ausdehnungskoeffizienten (z.B. Stahl/Aluminium) muss das Spiel oder Übermaß bei Betriebstemperatur neu berechnet werden. Planen Sie einen Sicherheitszuschlag von 20-30 % ein.

Fehler 3: Form- und Lagetoleranzen vergessen – Die unsichtbare Falle

❌ Typisches Problem

Eine Welle ist perfekt auf Ø50 h6 gefertigt – aber die Rundheit beträgt 0,030 mm. Die nominelle Passung H7/h6 wird zur Spielpassung, weil die Welle nicht rund genug ist. Resultat: Das Lager läuft unrund und verschleißt vorzeitig.

✅ Lösung: Form- und Lagetoleranzen nach ISO 1101 ergänzen

In kompletter Praxisguide für Konstrukteure lesen Sie über Form- und Lagetoleranzen nach ISO 1101.

Grundregel: Form- und Lagetoleranzen sollten etwa 50-60 % der Maßtoleranz betragen.

| Maßtoleranz | Rundheit / Zylindrizität | Rundlauf |

|---|---|---|

| IT7 (0,025 mm bei Ø50) | ≤ 0,013 mm | ≤ 0,015 mm |

| IT6 (0,016 mm bei Ø50) | ≤ 0,008 mm | ≤ 0,010 mm |

Typische Spezifikationen für Passungen:

- Wälzlagersitze (Welle): Ø50 h6, Rundheit ≤ 0,005 mm, Rundlauf ≤ 0,008 mm

- Wälzlagersitze (Bohrung): Ø50 H7, Rundheit ≤ 0,008 mm, Rechtwinkligk eit zur Achse ≤ 0,015 mm

- Zentriersitze: Ø50 H7/k6, Rundlauf ≤ 0,010 mm, Ebenheit Anlage fläche ≤ 0,020 mm

Abbildung 5: Einfluss von Formabweichungen auf das funktionale Spiel bei Passungen

Fehler 4: Toleranzketten unterschätzen – Die Addition der Abweichungen

❌ Typisches Problem

Ein Lager wird durch drei hintereinander liegende Bauteile positioniert. Jedes Teil hat eine Längentoleranz von ±0,1 mm. Im ungünstigsten Fall summieren sich die Abweichungen zu ±0,3 mm – das Lager sitzt nicht mehr in der vorgesehenen Position.

✅ Lösung: Toleranzketten berechnen und optimieren

Worst-Case-Methode (arithmetische Addition):

Tgesamt = T₁ + T₂ + T₃ + … + Tn

Statistische Methode (RSS – Root Sum Square):

Tgesamt = √(T₁² + T₂² + T₃² + … + Tn²)

Beispielrechnung: Drei Bauteile mit je ±0,1 mm Toleranz

- Worst-Case: Tgesamt = 3 × 0,1 mm = ±0,3 mm

- Statistisch (RSS): Tgesamt = √(0,1² + 0,1² + 0,1²) = √0,03 = ±0,173 mm

Praxis-Tipps zur Toleranzketten-Optimierung:

- Verkürzen Sie die Kette: Weniger Bauteile = weniger Fehlerquellen

- Setzen Sie ein Bauteil als „Festlager“ mit enger Toleranz, andere als „Loslager“ mit weiter Toleranz

- Nutzen Sie Ausgleichselemente (Distanzscheiben, Justierfedern) für kritische Maße

- Bei Serienproduktion: RSS-Methode ist wirtschaftlicher, bei Einzelteilen: Worst-Case sicherer

Abbildung 6: Toleranzketten-Berechnung – Arithmetische vs. statistische Methode

Von der Theorie zur Praxis: Toleranzen im digitalen Zeitalter

Moderne Digitalisierungstechnologien revolutionieren das Toleranzmanagement im Maschinenbau. Was früher manuelle Berechnungen und aufwändige Versuchsreihen erforderte, lässt sich heute simulieren, optimieren und automatisiert überwachen.

Digital Twin: Virtuelle Toleranzanalyse vor der Fertigung

Ein digitaler Zwilling ermöglicht die Simulation von Toleranzeinflüssen, bevor das erste reale Bauteil gefertigt wird. Moderne CAD-Systeme (SolidWorks, CATIA, NX) integrieren Toleranzanalyse-Tools, die Monte-Carlo-Simulationen durchführen.

🎯 Monte-Carlo-Toleranzanalyse in der Praxis

Funktionsweise:

- Das CAD-System generiert 1.000-10.000 virtuelle Bauteilvarianten innerhalb der spezifizierten Toleranzen

- Für jede Variante wird die Funktion geprüft (z.B. Spiel in einer Passung, Position eines Lagers)

- Die Software ermittelt statistische Kennwerte: Mittelwert, Streuung, Ausschussquote

- Kritische Toleranzen werden identifiziert und können gezielt verschärft oder gelockert werden

Nutzen:

- Reduzierung der Ausschussquote um 30-50 % durch optimierte Toleranzen

- Kostenersparnis durch Vermeidung unnötig enger Toleranzen

- Verkürzung der Entwicklungszeit durch weniger physische Prototypen

Industrie 4.0: Automatisierte Toleranzüberwachung

In modernen Fertigungsumgebungen erfassen Sensoren und Messmaschinen kontinuierlich die Ist-Maße gefertigter Teile. Diese Daten fließen in Echtzeit in MES- und ERP-Systeme und ermöglichen:

- Statistische Prozess kontrolle (SPC): Frühzeitiges Erkennen von Prozessdrift, bevor Ausschuss entsteht

- Adaptive Fertigung: Automatische Nachsteuerung von CNC-Maschinen bei erkannten Abweichungen

- Predictive Quality: KI-basierte Vorhersage von Qualitätsproblemen anhand von Prozessparametern

- Digitale Qualitätsakte: Lückenlose Dokumentation aller Messwerte für Rückverfolgbarkeit

Abbildung 7: Digitale Prozesskette von der Toleranzanalyse bis zur automatisierten Fertigung

Nützliche Ressourcen & Werkzeuge

Für die tägliche Arbeit mit Toleranzen und Passungen gibt es bewährte Online-Tools und Nachschlagewerke, die die Arbeit erheblich erleichtern:

Passungsrechner und Online-Tools

🔧 Empfohlene Passungsrechner

- ISO Tolerances Calculator (amesweb.info): Kostenloser Online-Rechner für ISO 286-Passungen. Eingabe von Nennmaß und Toleranzklasse liefert sofort Abmaße, Spiel/Übermaß und grafische Darstellung.

- Werkzeughersteller-Tools: Viele Werkzeughersteller (Gühring, Hoffmann Group) bieten eigene Passungsrechner mit Empfehlungen für Werkzeugauswahl.

- CAD-integrierte Tools: SolidWorks Tolerance Analysis, CATIA Functional Tolerancing & Annotation (FT&A), Siemens NX GD&T Advisor

Toleranztabellen und Nachschlagewerke

📚 Wichtige Normen und Standards

- DIN EN ISO 286-1:2010: Toleranzen und Passungen – Teil 1: Grundlagen für Maße, Abmaße und Passungen

- DIN EN ISO 286-2:2010: Toleranzen und Passungen – Teil 2: Tabellen der Grundtoleranzgrade und Grenzabmaße für Bohrungen und Wellen

- ISO 1101:2017: Geometrische Produktspezifikation (GPS) – Form- und Lagetoleranzen

- ISO 2768-1:1989: Allgemeintoleranzen für Längen- und Winkelmaße ohne einzelne Toleranzeintragung

Kostenlose Toleranztabellen online:

- Engineers Edge: Umfassende ISO 286-Tabellen für alle Toleranzklassen

- Beuth Verlag: Normen-Entwürfe teilweise kostenlos einsehbar

Fachliteratur und Weiterbildung

📖 Empfohlene Fachbücher

- „Toleranzmanagement im Automobilbau“ von Walter Jorden (Hanser Verlag) – Standard werk für systematisches Toleranzmanagement

- „Konstruktionslehre“ von Pahl/Beitz – Grundlagenwerk mit Kapiteln zu Toleranzen und Passungen

- „Maschinen- und Konstruktionselemente“ von Decker/Kabus – Praxisnahes Werk mit vielen Berechnungsbeispielen

FAQ – Häufig gestellte Fragen zu Toleranzen und Passungen

Was ist der Unterschied zwischen ISO 286 und DIN 7157?

DIN 7157 war die alte deutsche Norm für Passungen und wurde durch ISO 286 ersetzt. ISO 286 ist international gültig und bietet dieselben Toleranzklassen, jedoch mit leicht geänderten Bezeichnungen. In der Praxis sind die Werte nahezu identisch – moderne Konstruktionen sollten ausschließlich ISO 286 verwenden.

Wann verwende ich Einheitsbohrung und wann Einheitswelle?

In 95 % aller Fälle wird das Einheitsbohrungssystem (Bohrung H) verwendet, da Bohrungen schwerer zu bearbeiten sind als Wellen. Das Einheitswellensystem (Welle h) kommt nur bei Normwellen oder Großserien zum Einsatz, wo ein Wellendurchmesser mit verschiedenen Bohrungen kombiniert wird (z.B. bei Getriebewellen mit mehreren Lagerstellen).

Wie wähle ich die richtige IT-Qualität?

Orientieren Sie sich an folgenden Richtwerten:

- IT5-IT6: Präzisionslager, Messwerkzeuge (teuer, nur wenn unbedingt nötig)

- IT7: Standard für Passungen (Wälzlager, Führungen, Zentriersitze)

- IT8-IT9: Normale Maschinenbauteile ohne Passung

- IT10-IT12: Unkritische Bauteile, Rohlinge

Faustregel: Beginnen Sie mit IT8 und verschärfen Sie nur, wenn die Funktion es erfordert.

Muss ich bei jeder Passung auch Form- und Lagetoleranzen angeben?

Ja, bei funktionskritischen Passungen unbedingt! Die Maßtoleranz allein garantiert keine ausreichende Rundheit oder Rechtwinkligkeit. Als Faustregel gilt: Form- und Lagetoleranzen sollten etwa 50-60 % der Maßtoleranz betragen. Bei Wälzlagersitzen ist dies besonders wichtig, da unrunde Sitze zu erhöhtem Verschleiß führen.

Wie berücksichtige ich Temperatureffekte bei der Passungswahl?

Berechnen Sie die thermische Ausdehnung mit Δd = d₀ × α × ΔT. Kritisch sind vor allem Werkstoffkombinationen mit unterschiedlichen Ausdehnungskoeffizienten (z.B. Stahl/Aluminium). Planen Sie einen Sicherheitszuschlag von 20-30 % ein und prüfen Sie, ob das Spiel/Übermaß bei Betriebstemperatur noch im funktionalen Bereich liegt. Bei großen Temperaturdifferenzen (> 50 K) kann eine Passung von Übergangs- zu Spielpassung wechseln!

Was ist der Unterschied zwischen H7/h6 und H7/g6?

Beide sind Spielpassungen, aber mit unterschiedlichem Spiel:

- H7/h6: Minimalstes Spiel (fast Übergangspassung), für präzise Führungen mit geringer Bewegung

- H7/g6: Etwas größeres Spiel, Standardpassung für Wälzlager-Außenringe (Loslager)

Bei Ø50 mm hat H7/h6 ca. 0-0,013 mm Spiel, H7/g6 ca. 0,005-0,020 mm Spiel.

Kann ich eine Übermaßpassung wieder demontieren?

Leichte Übermaßpassungen (H7/p6, H7/r6) lassen sich mit Abziehern oder durch vorsichtiges Erwärmen der Nabe demontieren. Starke Übermaßpassungen (H7/s6 und enger) sind in der Regel nicht zerstörungsfrei lösbar. Wenn regelmäßige Demontage erforderlich ist, wählen Sie eine Übergangspassung (H7/k6, H7/m6) oder kombinieren Sie eine Spielpassung mit mechanischer Sicherung (Passfeder, Spannelemente).

Wie erkenne ich, ob meine Fertigung die gewählte Toleranz prozesssicher erreicht?

Führen Sie eine Prozessfähigkeitsanalyse durch und ermitteln Sie den Cpk-Wert. Cpk ≥ 1,33 gilt als prozesssicher (entspricht < 64 ppm Ausschuss). Liegt Cpk unter 1,33, müssen Sie entweder die Toleranz erweitern oder das Fertigungsverfahren optimieren (z.B. von Drehen auf Schleifen wechseln). In der Praxis: Fertigen Sie 30-50 Teile und messen Sie das kritische Maß – die Streuung (6σ) sollte maximal 75 % der Toleranz betragen.

Fazit: Präzision mit System für wirtschaftlichen Erfolg

Toleranzen und Passungen nach ISO 286 sind weit mehr als technische Formalität – sie sind der Schlüssel zu funktionalen, austauschbaren und wirtschaftlich gefertigten Maschinenbauteilen. Die wichtigsten Erkenntnisse aus diesem Guide:

- Systematik zahlt sich aus: Das ISO 286-System mit Einheitsbohrung (H) ist international standardisiert und ermöglicht eindeutige Kommunikation zwischen Konstruktion, Fertigung und Zulieferern.

- Die richtige Balance finden: „So grob wie möglich, so fein wie nötig“ – unnötig enge Toleranzen treiben die Kosten exponentiell in die Höhe ohne funktionalen Mehrwert.

- Ganzheitlich denken: Temperatureffekte, Form- und Lagetoleranzen, Toleranzketten und Montageverfahren müssen bei der Passungswahl systematisch berücksichtigt werden.

- Digitalisierung nutzen: Moderne Tools wie Monte-Carlo-Simulation, Digital Twins und automatisierte Qualitätskontrolle helfen, Toleranzen optimal auszulegen und Prozesse kontinuierlich zu verbessern.

- Aus Fehlern lernen: Die vier häufigsten Fehler – zu enge Toleranzen, ignorierte Temperatureffekte, fehlende Formtoleranzen und unterschätzte Toleranzketten – lassen sich durch systematisches Vorgehen vermeiden.

Für deutsche Ingenieure und KMU im Maschinenbau bedeutet professionelles Toleranzmanagement nicht nur Qualitätssicherung, sondern direkten Wettbewerbsvorteil: kürzere Entwicklungszeiten, niedrigere Fertigungskosten, weniger Ausschuss und zufriedenere Kunden.

Quellen und weiterführende Hinweise

Normative Referenzen:

- DIN EN ISO 286-1:2010 – Toleranzen und Passungen, Teil 1: Grundlagen

- DIN EN ISO 286-2:2010 – Toleranzen und Passungen, Teil 2: Tabellen

- ISO 1101:2017 – Geometrische Produktspezifikation (GPS)

- ISO 2768-1:1989 – Allgemeintoleranzen

Fachliteratur:

- Jorden, W.: „Toleranzmanagement im Automobilbau“, Hanser Verlag

- Pahl, G.; Beitz, W.: „Konstruktionslehre“, Springer Verlag

- Decker, K.-H.; Kabus, K.: „Maschinen- und Konstruktionselemente“, Hanser Verlag

⚖️ Rechtlicher Hinweis

Dieser Artikel dient ausschließlich Informationszwecken und stellt keine Konstruktionsanleitung, Produktempfehlung oder verbindliche technische Beratung dar. Die Inhalte wurden nach bestem Wissen und unter Berücksichtigung aktueller technischer Standards erstellt, jedoch können Irrtümer und Änderungen nicht ausgeschlossen werden. Haftungsausschluss:- Die Anwendung der beschriebenen Verfahren, Berechnungen und Empfehlungen erfolgt auf eigenes Risiko.

- Für konkrete Toleranzfestlegungen und Messtechnik-Fragen konsultieren Sie bitte qualifizierte Fachingenieure und aktuelle Normwerke.

- Normenangaben können veraltet sein – prüfen Sie stets die aktuelle Fassung.

- Herstellerangaben und technische Daten können abweichen – verwenden Sie offizielle Datenblätter.

- DS Werk und der Autor übernehmen keine Haftung für Schäden, die aus der Anwendung der Informationen entstehen.

Schreibe einen Kommentar