In dieser Artikelserie erfahren Sie alles über moderne Shredder, Schneidmühlen und industrielle Zerkleinerungsmaschinen – von der Mechanik bis zur KI-Optimierung.

- Teil 1: Wie funktionieren industrielle Zerkleinerungsmaschinen?

- Teil 2: Aufbau eines Shredders – Welle, Messer, Lagerung, Antrieb

- Teil 3: Messergeometrie & Schneidspalt (Sie sind hier)

- Teil 4: Werkstoffe in der Zerkleinerungstechnik

- Teil 6: Wellenbrüche im Shredder – Ursachen & Prävention

Warum zerkaut ein Shredder-Messer mit 20° Schneidwinkel Aluminiumprofile mühelos, während derselbe Winkel bei Stahlschrott nach 200 Tonnen Durchsatz katastrophal versagt? Und weshalb verstopft eine Schneidmühle, obwohl Drehmoment und Leistung noch im grünen Bereich liegen? Die Antwort liegt in zwei fundamentalen Größen: der Messergeometrie und dem Schneidspalt. Diese Parameter entscheiden über Durchsatz, Standzeit und Wirtschaftlichkeit – ob in der 5-Tonnen-Schneidmühle für Kunststoffabfälle oder im 200-kW-Vierwellen-Shredder für Stahlschrott.

Der Schneidkeil ist mehr als nur eine scharfe Kante. Er ist das Ergebnis präzise aufeinander abgestimmter Winkel, Materialien und Verschleißstrategien. Ein falsch gewählter Freiwinkel führt zu übermäßiger Reibung und Hitzeentwicklung – die Messer glühen, die Hydraulik kämpft, der Durchsatz bricht ein. Ein zu steiler Spanwinkel lässt die Schneide bei harten Kontaminationen (Schrauben, Stahleinschlüsse) ausbrechen. In der industriellen Zerkleinerung kostet falsches Messerdesign 10.000-50.000 € pro Jahr durch vorzeitigen Messerwechsel, Ausfallzeiten und Energieverschwendung.

Was Sie in diesem Artikel lernen:

- Wie Freiwinkel, Keilwinkel und Spanwinkel die Schneidleistung und Standzeit in Shreddern beeinflussen

- Welche Schneidwinkel für welche Materialien optimal sind – von PE-Folie bis Stahlschrott

- Warum der Schneidspalt bei Zwei- und Vierwellen-Shreddern kritisch ist und wie Sie ihn einstellen

- Welche Verschleißmechanismen bei abrasiven Materialien (GFK, Reifen, Elektronikschrott) auftreten

- Wie Sie durch richtige Werkstoffwahl (Hardox, 42CrMo4, Schnellarbeitsstahl) die Standzeit verdreifachen

- Praxis-Checklisten für Wartung und Verschleißdiagnose direkt an der Maschine

Was ist Messergeometrie und warum ist sie entscheidend?

Die Messergeometrie beschreibt die Form und Winkel des Schneidkeils – jenes dreieckigen Profils, das in den zu schneidenden Werkstoff eindringt. Sie besteht aus drei Hauptwinkeln, die immer zusammen 90° ergeben:

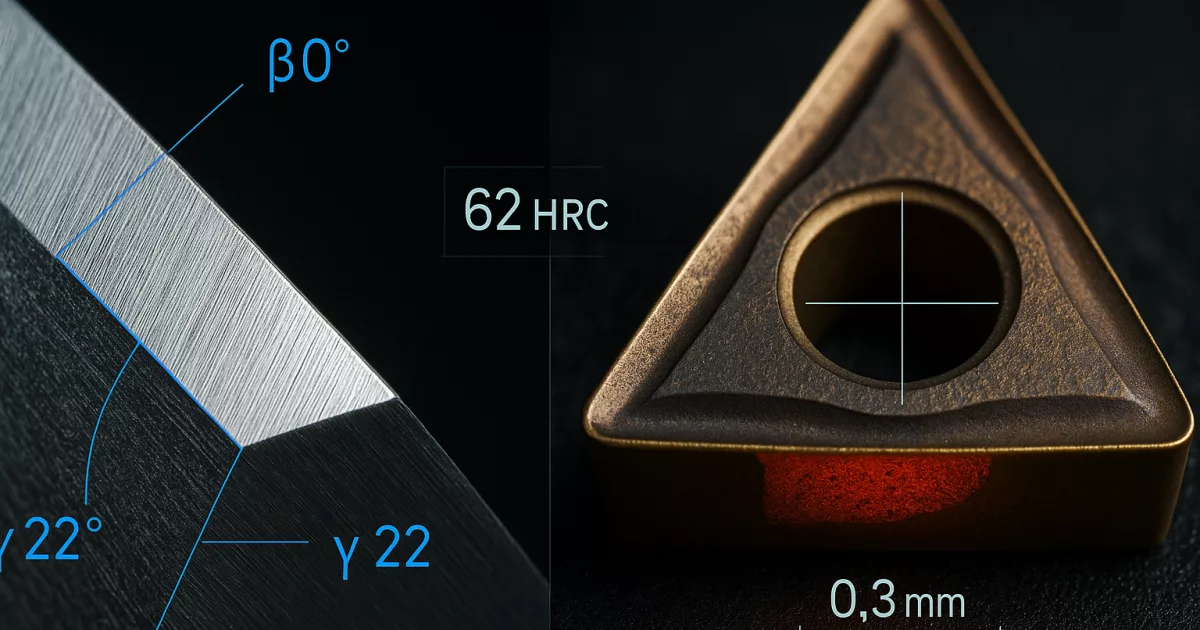

Die drei fundamentalen Winkel

| Winkel | Symbol | Typischer Bereich | Hauptfunktion |

|---|---|---|---|

| Freiwinkel | α (Alpha) | 4-12° | Verhindert Reibung zwischen Freifläche und Werkstück |

| Keilwinkel | β (Beta) | 40-80° | Gibt der Schneide Stabilität gegen Ausbrüche |

| Spanwinkel | γ (Gamma) | -10° bis +25° | Beeinflusst Spanabfluss und Schnittkräfte |

Diese Winkel sind nicht nur bei Küchenmessern relevant. In industriellen Zerkleinerungsmaschinen entscheiden sie über Durchsatz und Energieverbrauch bei Tonnen von Material pro Stunde.

Freiwinkel (α): Die unsichtbare Reserve

Der Freiwinkel sorgt dafür, dass die Freifläche des Werkzeugs nicht auf der bearbeiteten Oberfläche reibt. Zu klein gewählt, entsteht übermäßige Reibungswärme und Verschleiß. Zu groß gewählt, wird der Keilwinkel zu klein und die Schneide bricht aus.

Typische Werte nach Anwendung:

- Harte Werkstoffe (gehärteter Stahl, Keramik): α = 4-6° – Minimaler Freiwinkel für maximale Stabilität

- Stahl-Zerspanung: α = 6-10° – Standardbereich für Drehwerkzeuge

- Leichtmetalle und Kunststoffe: α = 10-12° – Größerer Freiwinkel reduziert Aufbauschneiden

- Küchenmesser: α = 8-12° – Kompromiss zwischen Schärfe und Robustheit

Ursache: Freiwinkel zu klein – Freifläche reibt auf der Werkstückoberfläche.

✅ Lösung: Freiwinkel um 2-3° vergrößern. Bei Zerspanwerkzeugen Werkzeughalter prüfen – falscher Einstellwinkel kann effektiven Freiwinkel auf Null reduzieren.

Keilwinkel (β): Das Rückgrat der Schneide

Der Keilwinkel bestimmt die mechanische Stabilität der Schneidkante. Er ist der Winkel zwischen Spanfläche und Freifläche – der Querschnitt des eindringenden Keils.

Materialabhängige Optimierung:

| Werkstoff | Empfohlener Keilwinkel β | Begründung |

|---|---|---|

| Weiche Kunststoffe, Leichtmetalle | 40-50° | Geringe Schnittkräfte, Schärfe wichtiger als Stabilität |

| Baustahl (S235-S355) | 55-65° | Standardbereich, guter Kompromiss |

| Vergütete Stähle, Titan | 65-75° | Hohe Festigkeit erfordert robuste Schneide |

| Gehärtete Stähle (> 50 HRC) | 75-85° | Extreme Belastung, Ausbruchgefahr minimieren |

Spanwinkel (γ): Der Regisseur des Spanflusses

Der Spanwinkel liegt zwischen Spanfläche und einer Senkrechten zur bearbeiteten Fläche. Er beeinflusst maßgeblich, wie der abgetrennte Span abfließt und wie groß die Schnittkräfte sind.

Positiver Spanwinkel (γ > 0°):

- Span wird nach oben/vorne abgelenkt

- Geringere Schnittkräfte und Temperaturen

- Bessere Oberflächenqualität

- Typisch: Weiche Werkstoffe, Leichtmetalle (γ = +10° bis +25°)

Negativer Spanwinkel (γ < 0°):

- Span wird gestaucht, Schneide „drückt“

- Höhere Schnittkräfte, robustere Schneide

- Für unterbrochene Schnitte und harte Werkstoffe

- Typisch: Hartbearbeitung, Fräsen mit Stoßbelastung (γ = -5° bis -10°)

💡 Berechnungsbeispiel: Winkeloptimierung für Aluminiumdrehen

Gegeben: AlSi1MgMn (EN AW-6082), Drehbearbeitung, Schnittgeschwindigkeit vc = 250 m/min

Gesucht: Optimale Schneidgeometrie für hohe Oberflächengüte

Lösung:

1. Werkstoff: weich, langspanend → großer positiver Spanwinkel anstreben

2. Freiwinkel: α = 10° (Standardwert für Aluminium)

3. Spanwinkel: γ = +15° (reduziert Schnittkraft, verhindert Aufbauschneiden)

4. Keilwinkel: β = 90° – α – γ = 90° – 10° – 15° = 65°

Ergebnis: Geometrie α10/β65/γ15 – scharfe Schneide mit guter Spanableitung. Bei Problemen mit Aufbauschneiden: γ auf +18° erhöhen, β wird dann 62°.

Plausibilität: ✓ Keilwinkel 65° ist ausreichend stabil für Aluminium, Spanwinkel 15° typisch für diese Anwendung.

Schneidwinkel bei Messern: Von der Theorie zur Praxis

Während in der Zerspanung die drei Einzelwinkel α, β, γ präzise definiert sind, spricht man bei Messern meist vom Schneidwinkel – dem Gesamtwinkel der V-förmigen Schneide. Dieser ergibt sich aus zwei Schleifwinkeln (links und rechts).

Schleifwinkel vs. Schneidwinkel

Der Schleifwinkel ist der Winkel, in dem jede Seite der Klinge geschliffen wird. Der Schneidwinkel ist die Summe beider Schleifwinkel:

Schneidwinkel = 2 × Schleifwinkel (bei symmetrischem Schliff)

Beispiel: Ein Messer mit 15° Schleifwinkel pro Seite hat einen Schneidwinkel von 30°.

• 10-15° Schleifwinkel (20-30° Schneidwinkel): Filetiermesser, japanische Messer, Rasiermesser

• 15-18° Schleifwinkel (30-36° Schneidwinkel): Europäische Küchenmesser

• 20-25° Schleifwinkel (40-50° Schneidwinkel): Outdoor-, Jagd- und Survivalmesser

Materialabhängige Schneidwinkel

Der optimale Schneidwinkel hängt stark von der Stahlhärte ab:

| Stahltyp | Typische Härte | Schneidwinkel | Anwendung |

|---|---|---|---|

| Japanischer Karbonstahl (Aogami, Shirogami) | 62-65 HRC | 20-26° | Profi-Küchenmesser für weiches Schneidgut |

| Pulvermetallurgische Stähle (ZDP-189, M390) | 63-67 HRC | 22-28° | Extrem harte Taschenmesser |

| Premium-Edelstahl (VG-10, ATS-34) | 58-61 HRC | 28-34° | Hochwertige Küchenmesser |

| Standard-Edelstahl (X50CrMoV15) | 54-57 HRC | 32-40° | Haushalts- und Allzweckmesser |

| Weiche Outdoorstähle (420HC, 440A) | 52-56 HRC | 38-50° | Robuste Arbeitsmesser |

Ursache: Zu spitzer Winkel für die Stahlhärte. Bei weichen Stählen (< 56 HRC) fehlt der Schneidkante die Stabilität. ✅ Lösung: Schneidwinkel auf 35-40° vergrößern. Opfern Sie etwas Anfangsschärfe für deutlich längere Standzeit. Als Faustregel: Pro 2 HRC weniger Härte → 4° mehr Schneidwinkel.

Schneidspalt: Die kritische Größe bei Scheren und Stanzen

Während bei Messern und Zerspanwerkzeugen die Geometrie der einzelnen Schneide entscheidend ist, kommt bei Scheren, Stanzen und Schneidmaschinen eine zweite Größe hinzu: der Schneidspalt (auch Schnittspalt). Dies ist der Abstand zwischen zwei gegenüberliegenden Schneidkanten.

Was ist der Schneidspalt?

Der Schneidspalt ist der präzise eingestellte Abstand zwischen Ober- und Untermesser einer Schere oder Stanze. Er liegt typischerweise zwischen 5-15 % der Blechdicke und muss an Materialart, -dicke und Schneidverfahren angepasst werden.

Warum ist der Schneidspalt so kritisch?

Der Schneidspalt bestimmt drei entscheidende Faktoren:

1. Schnittqualität: Zu großer Spalt führt zu Gratbildung und unsauberen Kanten. Das Material wird zwischen den Schneiden gestaucht statt sauber getrennt.

2. Werkzeugverschleiß: Zu kleiner Spalt erhöht die Reibung massiv. Die Schneidkanten reiben aneinander, werden heiß und verschleißen vorzeitig. Bei Hartmetall-Schneiden kann dies zu Mikroausbrüchen führen.

3. Schnittkraft: Der optimale Spalt minimiert die benötigte Schnittkraft. Zu klein = hohe Reibung, zu groß = Material wird verformt statt geschnitten.

| Material | Blechdicke | Schneidspalt | Besonderheiten |

|---|---|---|---|

| Baustahl S235 | 1-3 mm | 0,08-0,20 mm | Standardwerte, sauberer Schnitt |

| Edelstahl V2A | 1-3 mm | 0,10-0,25 mm | Leicht vergrößert wegen höherer Festigkeit |

| Aluminium | 1-3 mm | 0,12-0,30 mm | Größerer Spalt verhindert Schmieren |

| Kunststoff (PVC, PE) | 1-3 mm | 0,15-0,35 mm | Material neigt zum Quetschen |

Ursache: Schneidspalt zu groß – Material wird zwischen den Schneiden gestaucht und gerissen statt sauber geschnitten.

✅ Lösung: Schneidspalt verringern. Prüfen Sie: Messerverschleiß kann Spalt im Laufe der Zeit vergrößern. Untermesser nachjustieren oder bei starkem Verschleiß Messer schleifen/wechseln.

Ursache: Schneidspalt zu klein – Ober- und Untermesser reiben aneinander, erzeugen Reibungswärme und verschleißen gegenseitig.

✅ Lösung: Schneidspalt leicht vergrößern. Mit Fühlerlehre prüfen: Sollwert ± 0,02 mm einhalten. Bei thermischer Ausdehnung: Spalt bei Betriebstemperatur einstellen.

Während bei Blechscheren der Schneidspalt millimetergenau eingestellt wird, arbeiten Shredder oft mit größeren Toleranzen. Mehr zur praktischen Einstellung bei Zweiwellen- und Vierwellen-Shreddern erfahren Sie in Teil 2: Aufbau eines Shredders.

Schneidspalt einstellen: Praktisches Vorgehen

Werkzeuge: Fühlerlehre, Messuhr mit Magnetfuß, Einstellschrauben

Schritt-für-Schritt-Anleitung:

- Maschine ausschalten, Restenergie abbauen (hydraulische Systeme)

- Istwert messen: Fühlerlehre zwischen Ober- und Untermesser einführen an mindestens 3 Stellen (links, mitte, rechts)

- Abweichung feststellen: Ist Spalt gleichmäßig? Ungleichmäßigkeit deutet auf Lagerspiel oder verbogene Messer hin

- Einstellen: Über Exzenterschrauben oder Distanzscheiben Spalt korrigieren. Kleine Schritte (0,05 mm), dann erneut messen

- Probeschnitt: Mit Originalmaterial testen, Schnittqualität und Gratbildung prüfen

- Feintuning: Bei Bedarf in 0,02 mm-Schritten nachjustieren

Verschleißmechanismen: Was tötet die Schneide?

Jede Schneide verschleißt mit der Zeit. Das ist unvermeidbar. Entscheidend ist, die Verschleißmechanismen zu verstehen und durch richtige Wahl von Geometrie, Material und Prozessparametern zu minimieren.

Die vier Hauptverschleißmechanismen

1. Abrasion (Mechanischer Abrieb)

Harte Partikel im Werkstoff oder im Span wirken wie Schleifpapier auf die Schneide. Dies ist der dominierende Verschleißmechanismus bei niedrigen und mittleren Schnittgeschwindigkeiten.

Erkennung: Gleichmäßiger, glatter Verschleiß an der Freifläche, mattglänzende Verschleißmarke

Wo tritt es auf:

- Bearbeitung von Gusseisen (Siliziumkarbid-Partikel)

- Titan (harte TiO₂-Schicht auf der Oberfläche)

- Faserverstärkte Kunststoffe (Glasfasern, Karbonfasern)

- Zerspanung nach Gusshaut (Sandeinschlüsse)

Gegenmaßnahmen:

- Härtere Schneidstoffe wählen (Hartmetall statt HSS, CBN für gehärtete Stähle)

- Beschichtungen: TiAlN, AlCrN reduzieren Abrasion um 40-60 %

- Schnittgeschwindigkeit anpassen (nicht zu niedrig – sonst dominiert Abrasion)

Besonders kritisch wird Abrasion bei glasfaserverstärkten Kunststoffen (GFK) und Altreifen – typische Materialien in Recycling-Shreddern. Die Werkstoffwahl der Messer ist hier entscheidend. Details dazu in Teil 4: Werkstoffe in der Zerkleinerungstechnik.

2. Adhäsion (Kaltverschweißung)

Bei hohen Drücken und Temperaturen verschweißen Werkstoff und Werkzeug mikroskopisch. Beim Weitergleiten reißen Teile aus der Schneidoberfläche – es entstehen Mikrokrater.

Erkennung: Raue, aufgebrochene Oberfläche an Span- und Freifläche, kraterartige Vertiefungen

Wo tritt es auf:

- Niedriglegierte Stähle bei mittleren Schnittgeschwindigkeiten

- Aluminium und Kupferlegierungen (neigen stark zu Adhäsion)

- Rostfreier Stahl (hohe Duktilität → Verschweißungstendenz)

Besonderheit – Aufbauschneiden: Bei bestimmten Bedingungen bildet sich eine hochverfestigte Schicht aus Werkstoffpartikeln auf der Spanfläche. Diese „neue Schneide“ kann zeitweise die eigentliche Schneide schützen, bricht aber unvorhersehbar ab und verschlechtert die Oberflächengüte.

Gegenmaßnahmen:

- Schnittgeschwindigkeit erhöhen (über kritischen Bereich von 80-120 m/min bei Stahl)

- Spanwinkel vergrößern (weniger Druck auf Spanfläche)

- Kühlschmierstoff mit Gleitadditiven (MoS₂, Graphit)

- Beschichtungen mit niedriger Oberflächenenergie (DLC – Diamond-Like Carbon)

3. Diffusion (Atomare Vermischung)

Bei sehr hohen Temperaturen (> 800 °C) verlassen einzelne Atome ihren Gitterplatz und wandern zwischen Werkzeug und Span. Aus dem Hartmetall diffundieren Cobalt und Wolfram heraus, Eisen aus dem Werkstück diffundiert hinein. Die Schneide verliert ihre Härte.

Erkennung: Tiefe, muldenförmige Vertiefungen (Kolkverschleiß) auf der Spanfläche, 1-3 mm hinter der Schneidkante

Wo tritt es auf:

- Hohe Schnittgeschwindigkeiten (> 200 m/min bei Stahl)

- Unbeschichtetes Hartmetall beim Stahldrehen

- Längere Standzeiten bei konstanter hoher Belastung

Gegenmaßnahmen:

- Beschichtete Wendeschneidplatten (TiAlN-Beschichtung wirkt als Diffusionsbarriere)

- Schneidkeramik oder CBN für extreme Temperaturen (kaum Diffusion)

- Kühlschmierung zur Temperaturreduktion

- Schnittgeschwindigkeit leicht reduzieren (aber nicht zu weit – sonst Adhäsion!)

4. Oxidation (Chemischer Verschleiß)

Sauerstoff aus der Luft reagiert mit der heißen Werkzeugoberfläche. Es bilden sich spröde Oxidschichten, die abplatzen und das Werkzeug schwächen.

Erkennung: Verfärbungen (braun, blau) an der Schneide, schuppige Oberfläche

Wo tritt es auf:

- Trockenzerspanung ohne Kühlschmierstoff

- Hohe Temperaturen in Kombination mit Luftsauerstoff

- Besonders kritisch bei Schnellarbeitsstahl (HSS)

Gegenmaßnahmen:

- Kühlschmierung (verdrängt Sauerstoff)

- Schutzgas-Atmosphäre bei Hochtemperaturprozessen

- Oxidationsbeständige Beschichtungen (AlTiN, AlCrN)

| Mechanismus | Temperaturbereich | Typisches Erscheinungsbild | Wichtigste Gegenmaßnahme |

|---|---|---|---|

| Abrasion | Alle Temperaturen | Glatter Freiflächenverschleiß | Härterer Schneidstoff, Beschichtung |

| Adhäsion | 400-700 °C | Raue Krater, Aufbauschneiden | Schnittgeschwindigkeit anpassen, Kühlschmierstoff |

| Diffusion | > 800 °C | Tiefe Mulden (Kolkverschleiß) | Beschichtete Werkzeuge, Keramik |

| Oxidation | > 500 °C | Verfärbungen, schuppige Oberfläche | Kühlschmierung, oxidbeständige Beschichtung |

💡 Praxisfall: Zu kurze Standzeit beim Stahldrehen

Ausgangssituation: Drehen von C45 (Vergütungsstahl), vc = 180 m/min, unbeschichtete Hartmetallplatte, Standzeit nur 12 Minuten statt erwarteter 25 Minuten.

Verschleißanalyse: Tiefe Mulde auf Spanfläche 2 mm hinter Schneidkante → Kolkverschleiß durch Diffusion.

Lösung:

1. Wechsel auf TiAlN-beschichtete Wendeschneidplatte (Diffusionsbarriere)

2. Schnittgeschwindigkeit auf 160 m/min reduziert (Temperatur sinkt um ca. 50 °C)

3. Kühlschmierstoff aktiviert (vorher Trockenbearbeitung)

Ergebnis: Standzeit steigt auf 38 Minuten, Werkzeugkosten pro Teil sinken um 62 %. ROI der teureren Platten nach 3 Tagen Produktion erreicht.

Verschleißformen erkennen: Der Werkzeug-Check

Neben den Verschleißmechanismen gibt es typische Verschleißformen – charakteristische Muster, an denen Sie den Zustand der Schneide und die Ursache erkennen können.

1. Freiflächenverschleiß (Kolkverschleiß)

Der häufigste Verschleiß. An der Freifläche entsteht eine gleichmäßige Verschleißmarke parallel zur Schneidkante. Die Breite dieser Marke (VB) ist das Standardmaß für Werkzeugverschleiß.

Messung: Verschleißmarkenbreite VB in mm, typische Standzeitkriterien:

- Schruppbearbeitung: VB = 0,3-0,5 mm noch akzeptabel

- Schlichtbearbeitung: VB = 0,15-0,2 mm Maximum

- Hartbearbeitung: VB = 0,1 mm Wechselkriterium

Auswirkungen:

- Schnittkräfte steigen (bis zu 50 % bei VB = 0,4 mm)

- Temperatur nimmt zu (Wärmestau an verschlissener Stelle)

- Oberflächengüte verschlechtert sich (Riefen, höhere Rauheit)

- Maßgenauigkeit leidet (Werkzeug wird „kürzer“)

2. Kolkverschleiß (Muldenverschleiß)

Muldenförmige Vertiefung auf der Spanfläche, typischerweise 1-3 mm hinter der Schneidkante. Hauptursache ist Diffusion bei hohen Temperaturen.

Kritische Tiefe:

- Kolktiefe KT < 0,15 mm: unkritisch

- KT = 0,15-0,25 mm: Werkzeugwechsel planen

- KT > 0,3 mm: Akute Bruchgefahr! Sofort wechseln

Warum so gefährlich? Der Kolkverschleiß schwächt die Schneide direkt hinter der Kante. Der verbleibende Steg wird immer dünner, bis er plötzlich ausbricht – oft mit katastrophalen Folgen für Werkstück und Maschine.

3. Schneidenausbruch

Teile der Schneidkante brechen heraus – von kleinen Mikrobröckelungen bis zu großflächigen Ausbrüchen.

Ursachen:

- Zu kleiner Keilwinkel → Schneide mechanisch überfordert

- Stoßbelastung bei unterbrochenen Schnitten (Fräsen)

- Spröder Schneidstoff (Keramik, CBN) bei ungünstiger Belastung

- Thermische Schocks (rapider Temperaturwechsel)

Prävention:

- Keilwinkel vergrößern (min. 10° Sicherheitsmarge zur Mindestfestigkeit)

- Bei unterbrochenen Schnitten: Negativen Spanwinkel verwenden

- Keramikwerkzeuge: Kühlschmierstoff vermeiden (thermischer Schock!)

- Hartmetall mit feinem Korn für höhere Biegefestigkeit

4. Aufbauschneidenbildung

Werkstoffpartikel haften durch Kaltverschweißung an der Spanfläche und bilden eine „neue“ Schneide. Diese ist instabil und löst sich unvorhersehbar.

Erkennung: Unregelmäßige Oberfläche am Werkstück, glänzende Flecken auf der Werkzeugspanfläche, schwankende Schnittkräfte

Kritischer Bereich: Bei Stahl typischerweise vc = 80-120 m/min. Unterhalb und oberhalb dieses Bereichs deutlich weniger Probleme.

Lösungen:

- Schnittgeschwindigkeit auf > 150 m/min erhöhen (wenn Werkzeug erlaubt)

- Spanwinkel vergrößern (reduziert Druck)

- Kühlschmierstoff mit EP-Additiven (Extreme Pressure – verhindert Verschweißung)

- Beschichtete Werkzeuge (niedrige Haftungsneigung)

5. Kammrisse

Senkrechte Risse zur Schneidkante, entstehen durch thermische Wechselbelastung beim Fräsen (Schneide taucht ein → heiß, taucht aus → kalt).

Gefährlich weil: Risse wachsen mit jedem Eingriff. Irgendwann bricht die Schneide entlang der Risse großflächig aus.

Prävention:

- Kühlschmierstoff reichlich (reduziert Temperaturspitzen)

- Oder: Trockenfräsen (vermeidet thermischen Schock durch Kühlmittel)

- Wärmebeständige Beschichtungen (TiAlN, AlCrN)

- Schnittgeschwindigkeit moderat halten (nicht zu hohe Spitzentemperaturen)

| Verschleißform | Hauptursache | Wann kritisch? | Schnellste Abhilfe |

|---|---|---|---|

| Freiflächenverschleiß | Abrasion, normal | VB > 0,3 mm | Härterer Schneidstoff, Beschichtung |

| Kolkverschleiß | Diffusion (Temperatur) | KT > 0,15 mm | Beschichtetes Werkzeug, vc reduzieren |

| Schneidenausbruch | Mechanische Überlast | Sofort! | Keilwinkel vergrößern, zäheren Schneidstoff |

| Aufbauschneiden | Adhäsion (Mittelbereich vc) | Bei unstabiler Oberfläche | vc erhöhen auf > 150 m/min |

| Kammrisse | Thermische Wechselbelastung | Bei Risswachstum | KSS-Strategie ändern (mehr oder gar keins) |

Werkstoffe für Schneidwerkzeuge: Die richtige Wahl

Der Schneidstoff muss härter sein als das zu schneidende Material – aber das allein reicht nicht. Er muss auch Zähigkeit, Temperaturbeständigkeit und Verschleißfestigkeit kombinieren.

Schnellarbeitsstahl (HSS – High Speed Steel)

Zusammensetzung: Legierter Werkzeugstahl mit Wolfram, Molybdän, Vanadium, Kobalt

Typische Härte: 62-67 HRC

Maximale Einsatztemperatur: 550-600 °C (dann Anlassprozess → Härte fällt ab)

Vorteile:

- Sehr zäh – verträgt Stöße und Schwingungen

- Nachschleifbar (wichtig für Spezialwerkzeuge)

- Günstig im Vergleich zu Hartmetall

- Ideal für Bohrer, Fräser mit komplexer Geometrie

Nachteile:

- Niedrige Schnittgeschwindigkeit (max. 30-50 m/min bei Stahl)

- Verschleißt schneller als Hartmetall

- Nicht für Hochtemperatur-Anwendungen

Anwendung: Bohrer, Gewindebohrer, Fräser für niedrige Schnittgeschwindigkeiten, Holzbearbeitungswerkzeuge

Hartmetall (Wolframkarbid + Kobalt-Bindephase)

Zusammensetzung: 80-95 % Wolframkarbid (WC), 5-20 % Kobalt als Binder

Typische Härte: 1400-1800 HV (entspricht ca. 80-85 HRC)

Maximale Einsatztemperatur: 800-1000 °C

Vorteile:

- Extrem hart und verschleißfest

- Hohe Schnittgeschwindigkeiten möglich (150-400 m/min bei Stahl)

- Temperaturstabil bis 1000 °C

- Wirtschaftlich bei hohen Stückzahlen

Nachteile:

- Spröde – empfindlich gegen Stöße

- Teurer als HSS

- Schwer nachschleifbar (meist Wendeschneidplatten)

Korngröße entscheidend:

- Feinkorn (< 1 µm): Höhere Biegefestigkeit, für unterbrochene Schnitte

- Mittelkorn (1-2 µm): Standardbereich, guter Kompromiss

- Grobkorn (> 2 µm): Höhere Verschleißfestigkeit, für kontinuierliche Schnitte

Anwendung: Wendeschneidplatten für Drehen und Fräsen, Hartmetallbohrer, Kreissägeblätter

Beschichtete Hartmetalle

Hartmetall-Grundkörper mit dünner Verschleißschutzschicht (2-10 µm). Die Beschichtung erhöht Härte, reduziert Reibung und wirkt als Diffusionsbarriere.

| Beschichtung | Härte | Max. Temperatur | Hauptvorteil | Anwendung |

|---|---|---|---|---|

| TiN (Titannitrid) | 2300 HV | 500 °C | Günstiger Standardschutz | Universalbohrer, Basis-Fräser |

| TiAlN | 3000 HV | 800 °C | Hohe Temperaturbeständigkeit | Hochleistungs-Drehen, Fräsen von Stahl |

| AlCrN | 3200 HV | 1100 °C | Extreme Oxidationsstabilität | Trockenzerspanung, Titan |

| DLC (Diamond-Like Carbon) | 3000-8000 HV | 400 °C | Niedrigste Reibung | Aluminium, Kupfer (Anti-Adhäsion) |

| TiCN | 3500 HV | 400 °C | Sehr hart, aber temperaturempfindlich | Hartmetall-Fräser für Stahl |

Schneidkeramik

Zusammensetzung: Aluminiumoxid (Al₂O₃) mit Verstärkungen (Siliziumkarbid, Titankarbonitrid)

Typische Härte: 1600-2000 HV

Maximale Einsatztemperatur: 1200-1400 °C

Vorteile:

- Extrem temperaturstabil (kaum Diffusion)

- Hohe Verschleißfestigkeit bei hohen Temperaturen

- Sehr hohe Schnittgeschwindigkeiten (400-1000 m/min)

- Chemisch inert (keine Adhäsion an Stahl)

Nachteile:

- Sehr spröde – keine Stoßbelastung erlaubt

- Empfindlich gegen Temperaturschocks (nie mit Kühlmittel!)

- Teuer

Anwendung: Hartbearbeitung von gehärtetem Stahl (Ersatz für Schleifen), Gusseisen bei sehr hohen Schnittgeschwindigkeiten

CBN (kubisches Bornitrid)

Härte: 4500 HV (zweithärtestes Material nach Diamant)

Maximale Einsatztemperatur: 1400 °C

Vorteile:

- Extrem hart – bearbeitet Stähle bis 67 HRC

- Thermisch und chemisch sehr stabil

- Präzise Hartbearbeitung möglich (Ersatz für Schleifen)

- Hohe Oberflächengüten erreichbar

Nachteile:

- Sehr teuer (50-200 € pro Schneidkante)

- Nur für gehärtete Eisenwerkstoffe (reagiert mit Eisen bei hohen Temperaturen)

- Spröde

Anwendung: Hartdrehen von gehärteten Wellen, Lagersitzen, Getriebeteilen. Alternative zum Schleifen mit deutlich kürzeren Bearbeitungszeiten.

PKD (Polykristalliner Diamant)

Härte: 8000-10000 HV (härtestes Schneidmaterial)

Vorteile:

- Härtestes Material überhaupt

- Extrem verschleißfest bei abrasiven Werkstoffen

- Sehr niedrige Reibung

- Lange Standzeiten (oft 100x länger als Hartmetall)

Nachteile:

- Sehr teuer

- NICHT für Eisenwerkstoffe! (Diamant reagiert mit Eisen)

- Temperaturempfindlich (> 700 °C → Umwandlung in Graphit)

Anwendung: Aluminium-Hochleistungsbearbeitung (Automobilindustrie), Faserverbundwerkstoffe (CFK, GFK), Hartmetall-Bearbeitung, Kunststoffe mit hohem Faseranteil

💡 Werkstoffwahl-Entscheidungsbaum

1. Was wird bearbeitet?

- Stahl, ungehärtet (< 45 HRC): Beschichtetes Hartmetall (TiAlN)

- Stahl, gehärtet (45-67 HRC): CBN oder Keramik

- Aluminium, Kupfer: PKD (Großserie) oder DLC-beschichtetes Hartmetall

- Gusseisen: Unbeschichtetes Hartmetall oder Keramik

- Titan: Hartmetall mit AlCrN-Beschichtung, niedrige vc

- Faserverbund (CFK, GFK): PKD

2. Welche Schnittgeschwindigkeit?

- < 80 m/min: HSS ausreichend (Bohrer, Gewindebohrer)

- 80-300 m/min: Hartmetall

- > 300 m/min: Keramik, CBN oder PKD

3. Gibt es Stoßbelastung?

- Ja (Fräsen, unterbrochener Schnitt): Hartmetall mit Feinkorn oder HSS. NICHT Keramik/CBN!

- Nein (kontinuierliches Drehen): Alle Schneidstoffe möglich

Messerstähle für Küchenmesser: Die Klassiker

Bei Küchenmessern zählen andere Kriterien als in der industriellen Zerspanung: Schärfe, Schneidhaltigkeit, Korrosionsbeständigkeit und Pflegeaufwand müssen ausbalanciert sein.

Karbonstahl (1.2419, 1.2210)

Härte: 59-63 HRC

Vorteile:

- Extrem scharf schleifbar (Schneidwinkel bis 18° möglich)

- Gute Schneidhaltigkeit bei richtiger Pflege

- Relativ günstig

- Traditionell in japanischen Messern (Aogami, Shirogami)

Nachteile:

- Rostet! Muss nach jedem Gebrauch getrocknet werden

- Patina bildet sich (Verfärbung, aber schützt vor Korrosion)

- Nicht spülmaschinenfest

Für wen: Ambitionierte Hobbyköche und Profis, die Pflege nicht scheuen

X50CrMoV15 (1.4116)

Härte: 54-57 HRC

Vorteile:

- Rostfrei (15 % Chrom)

- Pflegeleicht, spülmaschinengeeignet

- Günstig, weit verbreitet

- Guter Allrounder

Nachteile:

- Mittelmäßige Schärfe (Schneidwinkel > 32° nötig für Stabilität)

- Schneidenhaltigkeit begrenzt

- Muss häufiger nachgeschärft werden

Für wen: Einstieg, Haushaltsmesser, robuste Alltagsmesser

VG-10 (japanischer Premium-Edelstahl)

Härte: 59-61 HRC

Vorteile:

- Sehr scharf schleifbar (Schneidwinkel 26-30°)

- Gute Schneidhaltigkeit

- Rostbeständig (Molybdän, Vanadium)

- Standard in gehobenen japanischen Messern

Nachteile:📚 Teil 3 der Serie: Zerkleinerungstechnik 2025+

In dieser Artikelserie erfahren Sie alles über moderne Shredder, Schneidmühlen und industrielle Zerkleinerungsmaschinen – von der Mechanik bis zur KI-Optimierung.

- Teil 1: Wie funktionieren industrielle Zerkleinerungsmaschinen?

- Teil 2: Aufbau eines Shredders – Welle, Messer, Lagerung, Antrieb

- Teil 3: Messergeometrie & Schneidspalt (Sie sind hier)

- Teil 4: Werkstoffe in der Zerkleinerungstechnik

- Teil 6: Wellenbrüche im Shredder – Ursachen & Prävention

Messergeometrie & Schneidspalt: Warum kleine Details große Wirkung haben

Warum zerkaut ein Shredder-Messer mit 20° Schneidwinkel Aluminiumprofile mühelos, während derselbe Winkel bei Stahlschrott nach 200 Tonnen Durchsatz katastrophal versagt? Und weshalb verstopft eine Schneidmühle, obwohl Drehmoment und Leistung noch im grünen Bereich liegen? Die Antwort liegt in zwei fundamentalen Größen: der Messergeometrie und dem Schneidspalt. Diese Parameter entscheiden über Durchsatz, Standzeit und Wirtschaftlichkeit – ob in der 5-Tonnen-Schneidmühle für Kunststoffabfälle oder im 200-kW-Vierwellen-Shredder für Stahlschrott.

Der Schneidkeil ist mehr als nur eine scharfe Kante. Er ist das Ergebnis präzise aufeinander abgestimmter Winkel, Materialien und Verschleißstrategien. Ein falsch gewählter Freiwinkel führt zu übermäßiger Reibung und Hitzeentwicklung – die Messer glühen, die Hydraulik kämpft, der Durchsatz bricht ein. Ein zu steiler Spanwinkel lässt die Schneide bei harten Kontaminationen (Schrauben, Stahleinschlüsse) ausbrechen. In der industriellen Zerkleinerung kostet falsches Messerdesign 10.000-50.000 € pro Jahr durch vorzeitigen Messerwechsel, Ausfallzeiten und Energieverschwendung.

Was Sie in diesem Artikel lernen:

- Wie Freiwinkel, Keilwinkel und Spanwinkel die Schneidleistung und Standzeit in Shreddern beeinflussen

- Welche Schneidwinkel für welche Materialien optimal sind – von PE-Folie bis Stahlschrott

- Warum der Schneidspalt bei Zwei- und Vierwellen-Shreddern kritisch ist und wie Sie ihn einstellen

- Welche Verschleißmechanismen bei abrasiven Materialien (GFK, Reifen, Elektronikschrott) auftreten

- Wie Sie durch richtige Werkstoffwahl (Hardox, 42CrMo4, Schnellarbeitsstahl) die Standzeit verdreifachen

- Praxis-Checklisten für Wartung und Verschleißdiagnose direkt an der Maschine

Praxis-Kontext: Dieser Artikel baut auf Teil 2: Aufbau eines Shredders auf, wo Sie die mechanischen Grundlagen kennengelernt haben. Für die Werkstoffauswahl der Messer selbst lesen Sie danach Teil 4: Werkstoffe in der Zerkleinerungstechnik.

- Teurer als X50CrMoV15

- Empfindlicher gegen Kantschläge (härter = spröder)

- Schleifen erfordert etwas Übung

Für wen: Fortgeschrittene, die Schärfe und moderate Pflege kombinieren wollen

Pulvermetallurgische Stähle (M390, ZDP-189, S90V)

Härte: 62-67 HRC

Vorteile:

- Extrem hohe Schneidhaltigkeit (teilweise Wochen ohne Nachschärfen)

- Sehr scharf schleifbar

- Korrosionsbeständig

- Moderne Hochleistungsstähle

Nachteile:

- Sehr teuer (Messer oft > 200 €)

- Schwer zu schärfen (braucht Diamantschleifsteine)

- Spröde bei sehr hoher Härte

Für wen: Enthusiasten, Profis mit hohen Ansprüchen

| Stahltyp | Schärfe | Schneidhaltigkeit | Pflege | Preis |

|---|---|---|---|---|

| Karbonstahl | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ (rostet) | €€ |

| X50CrMoV15 | ⭐⭐⭐ | ⭐⭐ | ⭐⭐⭐⭐⭐ | € |

| VG-10 | ⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐⭐⭐ | €€€ |

| Pulvermetallurgie | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ (schwer zu schleifen) | €€€€€ |

Praxis-Checkliste: So optimieren Sie Ihre Schneidwerkzeuge

Für Küchenmesser

☐ Richtigen Schneidwinkel wählen:

- Harter Stahl (> 58 HRC): 24-30°

- Mittlerer Stahl (54-58 HRC): 30-36°

- Weicher Stahl (< 54 HRC): 36-42°

☐ Schneidbrett-Material prüfen:

- ✅ Holz (Buche, Eiche): Schont die Schneide

- ✅ Kunststoff (PE, PP): Hygienisch, schonend

- ❌ Glas, Keramik, Marmor: Zerstört Schneide sofort!

☐ Regelmäßig abziehen:

- Wetzstahl vor jedem längeren Einsatz (richtet Schneide auf)

- Schleifstein alle 2-6 Wochen je nach Nutzung

- Professioneller Nachschliff 1-2x pro Jahr

☐ Richtig lagern:

- Magnetleiste oder Messerblock (Klingen berühren sich nicht)

- NICHT lose in Schublade (schlägt gegen andere Messer)

Für industrielle Zerspanwerkzeuge

☐ Schneidstoff nach Werkstoff wählen:

- Stahl < 45 HRC: Beschichtetes Hartmetall

- Stahl 45-67 HRC: CBN oder Keramik

- Aluminium: PKD oder DLC-beschichtet

- Gusseisen: Unbeschichtetes Hartmetall

☐ Geometrie optimieren:

- Weiche Werkstoffe: Großer Spanwinkel (+15° bis +25°), kleiner Keilwinkel

- Harte Werkstoffe: Kleiner/negativer Spanwinkel, großer Keilwinkel

- Unterbrochener Schnitt: Negativ-Geometrie, robuste Schneide

☐ Schnittparameter anpassen:

- Kritischen vc-Bereich 80-120 m/min bei Stahl meiden (Aufbauschneiden!)

- Bei Verschleißproblemen: Erst vc ±20 % variieren, dann Werkzeug wechseln

☐ Kühlschmierung richtig einsetzen:

- Kühlwirkung: Temperatur -100 bis -200 °C

- Schmierwirkung: Reduziert Reibung, verhindert Adhäsion

- Spanabfuhr: Spült Späne aus Kontaktzone

- ABER: Bei Keramik-Werkzeugen kann KSS thermischen Schock verursachen!

☐ Verschleiß überwachen:

- Verschleißmarkenbreite VB regelmäßig messen

- Werkzeugwechsel bei VB = 0,3 mm (Schruppen) bzw. 0,15 mm (Schlichten)

- Nicht bis zum Totalausfall warten (schadet Maschine und Werkstück!)

Für Blechscheren und Stanzen

☐ Schneidspalt korrekt einstellen:

- Formel: Spalt = 0,05-0,10 × Blechdicke (Stahl)

- Mit Fühlerlehre an 3 Stellen prüfen (links, mitte, rechts)

- Dokumentieren für wiederkehrende Materialien

☐ Messerverschleiß kompensieren:

- Nach 5.000-10.000 Schnitten Spalt nachmessen

- Bei Gratbildung: Spalt zu groß → nachjustieren

- Bei Reibung/Hitze: Spalt zu klein → vergrößern

☐ Wartungsintervalle einhalten:

- Täglich: Sichtprüfung auf Ausbrüche, Gratbildung

- Wöchentlich: Schneidspalt messen und dokumentieren

- Monatlich: Messerschärfe prüfen, ggf. nachschleifen

FAQ – Häufige Fragen zu Messergeometrie & Schneidspalt

Warum schneidet mein Messer Tomaten nicht mehr, obwohl es auf Papier noch scharf ist?

Das Messer hat wahrscheinlich eine „Mikroverrundung“ der Schneide entwickelt. Die Kante ist zwar noch relativ schmal, aber nicht mehr mikroskopisch scharf. Tomaten haben eine glatte, feste Haut – hier braucht es eine wirklich scharfe Spitze, um einzudringen. Papier lässt sich auch mit halbrounder Schneide noch schneiden.

Lösung: Messer auf einem feinen Schleifstein (min. 3000er Körnung) oder mit Keramik-Schleifstab abziehen. Die letzten 0,001 mm der Schneide müssen wieder spitz werden.

Kann ich den Schneidwinkel meines Messers ändern, oder muss ich den Originalwinkel beibehalten?

Sie können den Winkel ändern, sollten aber die Stahlhärte berücksichtigen. Ein härterer Stahl (> 58 HRC) verträgt spitzere Winkel (24-28°), während weichere Stähle (< 56 HRC) stabilere Winkel (34-40°) brauchen. Beim Umschleifen müssen Sie allerdings mehr Material abtragen – das verkürzt die Lebensdauer des Messers. Wenn möglich: Originalwinkel beibehalten.

Wie oft muss ich meine Wendeschneidplatten wechseln?

Das hängt vom Verschleißkriterium ab. Standardregel: Bei Schruppbearbeitung VB = 0,3 mm, bei Schlichtbearbeitung VB = 0,15 mm. In der Praxis bedeutet das:

- Stahlzerspanung mit beschichtetem HM: 15-30 Minuten Standzeit pro Ecke

- Aluminiumbearbeitung mit PKD: Bis zu 8 Stunden oder mehr

- Hartbearbeitung mit CBN: 5-15 Minuten bei hoher Präzision

Wichtig: Wechseln Sie rechtzeitig! Verschlissene Platten erzeugen Maßfehler und können brechen.

Meine Blechschere erzeugt Grat – ist der Schneidspalt zu groß oder zu klein?

Grat entsteht typischerweise bei zu großem Schneidspalt. Das Material wird zwischen den Schneiden gestaucht und gerissen statt sauber getrennt. Verringern Sie den Spalt schrittweise um 0,05 mm und testen Sie nach jedem Schritt. Optimal eingestellt gibt es minimalen Grat (< 0,1 mm), der sich leicht entfernen lässt.

Was ist besser: Kühlschmierstoff oder Trockenzerspanung?

Das kommt auf die Anwendung an:

Kühlschmierstoff (KSS) verwenden bei:

- Hohen Temperaturen (> 600 °C)

- Adhäsionsproblemen (Aufbauschneiden)

- Engen Toleranzen (thermische Ausdehnung minimieren)

- Langspanenden Werkstoffen (bessere Spanabfuhr)

Trockenzerspanung bei:

- Gusseisen (Späne müssen trocken sein für Recycling)

- Keramik-Werkzeugen (thermischer Schock vermeiden!)

- Umweltgründen (kein KSS-Entsorgung)

- Einfachen Geometrien wo Spanabfuhr kein Problem ist

Wie erkenne ich, ob mein Werkzeug noch scharf genug ist?

Bei Küchenmessern:

- Tomaten-Test: Schneidet ohne Druck durch die Haut? ✓ scharf

- Papier-Test: Hängendes Papier sauber ohne Einreißen schneiden? ✓ scharf

- Nagel-Test: Schneide gleitet auf Fingernagel ab ohne zu haken? ✓ scharf

Bei Zerspanwerkzeugen:

- Verschleißmarke VB messen (Mikroskop oder Lupe mit Skala)

- Schnittkräfte steigen? → Verschleiß fortgeschritten

- Oberflächengüte schlechter? → Schneide verrundet

- Maßabweichungen? → Werkzeug verschlissen oder gebrochen

Fazit: Kleine Winkel, große Wirkung

Messergeometrie und Schneidspalt sind keine akademischen Feinheiten – sie entscheiden direkt über Wirtschaftlichkeit, Qualität und Standzeit. Die wichtigsten Erkenntnisse:

- Die drei Winkel α, β, γ müssen zusammenpassen: Optimieren Sie einen Winkel, ändern sich zwangsläufig die anderen. Werkstoffhärte und Schnittbedingungen bestimmen den optimalen Kompromiss zwischen Schärfe und Stabilität.

- Schneidwinkel nach Material und Härte wählen: Harte Stähle (> 58 HRC) erlauben 24-30° für extreme Schärfe, weiche Stähle brauchen 36-42° für akzeptable Standzeit. Faustregel: Pro 2 HRC weniger → 4° mehr Schneidwinkel.

- Schneidspalt ist kritisch bei Scheren: 5-10 % der Blechdicke als Startwert, dann durch Probeschnitte optimieren. Zu groß = Grat, zu klein = Verschleiß. Mit Fühlerlehre präzise einstellen und regelmäßig nachprüfen.

- Verschleiß aktiv überwachen: VB-Marke bei 0,3 mm (Schruppen) oder 0,15 mm (Schlichten) bedeutet Werkzeugwechsel. Nicht bis zum Bruch warten – kostet mehr als es spart.

- Schneidstoffe gezielt wählen: Hartmetall für Standard-Stahl, CBN für gehärtete Stähle, PKD für Aluminium und Faserverbund. Beschichtungen verdoppeln bis verdreifachen die Standzeit bei 10-20 % Mehrkosten.

Die Optimierung von Schneidgeometrie ist ein kontinuierlicher Prozess. Dokumentieren Sie erfolgreiche Kombinationen aus Werkstoff, Geometrie und Schnittparametern. Analysieren Sie Verschleißbilder und passen Sie schrittweise an. Was heute funktioniert, kann morgen bei geändertem Werkstoff suboptimal sein – bleiben Sie flexibel und experimentierfreudig.

Die hier beschriebenen Prinzipien gelten für alle schneidenden Werkzeuge – von der Küchenmesser bis zum 200-kW-Shredder. Im nächsten Teil der Serie (Werkstoffe in der Zerkleinerungstechnik) tauchen wir tiefer in die Materialauswahl ein: Wann braucht man Hardox statt 42CrMo4? Wann lohnt sich Pulverauftragschweißen? Und warum versagen manche Messer nach 50 Tonnen, andere erst nach 500?

Quellen und weiterführende Hinweise

Fachliteratur:

- König, W., Klocke, F.: Fertigungsverfahren 1 – Drehen, Fräsen, Bohren. Springer Verlag (aktuelle Auflage)

- Spur, G., Stöferle, T.: Handbuch der Fertigungstechnik, Band 3/1: Spanen. Carl Hanser Verlag

Online-Ressourcen:

- Informationen zu Schneidwinkeln und Schleiftechniken: Herstellerwebsites von Zwilling, Wüsthof, Warthog Sharpeners

- Zerspanungstechnologie: Sandvik Coromant Technical Guides, Seco Tools Verschleißanalyse

Hinweis: Normenwerte und spezifische Produktdaten können sich ändern. Konsultieren Sie für kritische Anwendungen immer aktuelle Herstellerdatenblätter und Normtexte.

⚖️ Rechtlicher Hinweis

Dieser Artikel dient ausschließlich Informationszwecken und stellt keine Konstruktionsanleitung, Produktempfehlung oder verbindliche technische Beratung dar. Die Inhalte wurden nach bestem Wissen und unter Berücksichtigung aktueller technischer Standards erstellt, jedoch können Irrtümer und Änderungen nicht ausgeschlossen werden.

Haftungsausschluss:

- Die Anwendung der beschriebenen Verfahren, Berechnungen und Empfehlungen erfolgt auf eigenes Risiko.

- Für konkrete Fertigungsaufgaben konsultieren Sie bitte qualifizierte Fachingenieure und aktuelle Werkzeug-Datenblätter.

- Normenangaben können veraltet sein – prüfen Sie stets die aktuelle Fassung.

- Herstellerangaben und technische Daten können abweichen – verwenden Sie offizielle Datenblätter.

- DS Werk und der Autor übernehmen keine Haftung für Schäden, die aus der Anwendung der Informationen entstehen.

Bei sicherheitsrelevanten Anwendungen ist eine fachkundige Prüfung und Freigabe zwingend erforderlich.

Schreibe einen Kommentar